Леене прозорец - основната и най-важна стъпка процес стъкларството след производството на изделия от стъкло. Комбинацията от тези два процеса, свързани пряко определя типа на производство на стъкло, неговото техническо ниво и икономическа ефективност. стъкло формоване намалява превръщане вискозно стопилката (разтопено стъкло) в твърд продукт в предварително определена конфигурация чрез прилагане на определена сила на удара към обект формоване и постепенно охлаждане и втвърдяване. Така в процеса на формиране на стъкло в резултат на охлаждане продължават от състоянието на вискозна течност чрез пластмасата към твърда крехък състояние, т.е.. Е. Леене процес е свързан с промени в вискозитет в широк температурен диапазон. Съответно, температурният диапазон на вискозитета стъкло по време на формоване варира 102-1012 Ра-те, което е крайния етап на формоване се появява най-значително увеличение на вискозитета.

температурната зависимост на вискозитета, т.е.. Е. промяна на вискозитета с температура за различни състави стъкла, оказва значително влияние върху тяхната течливост, способността да се деформира и втвърдяване, следователно целия процес на тяхното формоване. Има два вида стъкло - "къси" и "дълги". За "къси" очила, характеризиращи се с рязко повишаване на вискозитета при охлаждане, т.е.. Е. Те се характеризират кратък температурен диапазон, следователно, те бързо губят деформация капацитет (мобилност, течливост, пластично състояние) и най-втвърдяват. "Long" стъкло характеризира с постепенно и умерено повишаване на вискозитета по време на охлаждането. Следователно, способността за задържане на деформация и втвърдяване в широк температурен диапазон, т.е.. E. по-бавно. Следователно, промяната на вискозитета с избраната температура стъкло predelyaet на метод за формоване. Общото време на процеса на формоване може да се разделя на два етапа: оформяне и фиксиране форми. През първия етап от пластмаса стъклена маса Lorme получаване на желания продукт. В етап форма форма фиксиране продукт се определя като резултат от втвърдяването на разтопеното стъкло, което е причинено от естеството и вида на метод продукт на охлаждане.

Има много начини за стъкло формоване, които се отличават с характера на въздействието върху разтопено стъкло, произведени прозорче за продукти и на принципа на сътрудничество с формата на стъклени органи и устройства. Най-разпространените методи за формоване: пропеленти, пресоване, pressovyduvanie, ротационно формоване, екструдиране, прокат на метален субстрат, огъване, леене, екструдиране. При производството на висококачествени и високо съдомиялни продукти се използват главно Вихър, формоване под налягане, ротационни отливки и pressovyduvanie.

Вихър - най-разпространеният метод за формоване на кухи кръгови единични товари - се извършва под въздействието на получените сили на опън, генерирани във вътрешната кухина на формованото изделие с въздух под налягане (налягане 0.2 ... 0.3 МРа). Произвеждат продукти както ръчно (ръчно издухване) и механизиран начин.

Въпреки факта, че на ръка духаше неефективно и изисква голямо физическо усилие, този метод е незаменим при производството на високо художествени продукти от сложна конфигурация, изработени от кристал. Основният инструмент за ръчно vyduvanii- тръба за спояване.

Вихър процес се състои от следните операции:

1), предварително загрята до температура на залепване на стъклодувната тръба се спуска в стъклото и печалбата на тръбата;

2) отпечатване в края на тръба ролка разтопен стъкло върху метална плоча или други устройства (Katalnoy-кортежи или Delocque) и от него разпенени буркан (с метални кутии или подредени главите тази операция отсъства);

3) приготвената стопено стъкло буркан повторно получаване в количество, необходимо за получаване на изделието; зарежда създаден издуват в "куршум", който е по-близо до конфигурация на крайния продукт;

4) продуктът се вдухва предварително определена конфигурация и размери в калъпи.

Форми за употреба разпенващ произведени но предимствата на метал, понякога дърво, огнеупорни материали и така нататък. D.

Отличителна черта на повечето членове разпенени Mykh на тръбата, е, че горната им част (гърлото) е преди края на формоване е свързан към тръбата и, докато по време на целия процес е формата, придобиват желаната конфигурация и мястото на свързване на тръба с продукта в горната си част, образувана капачка или венче. Така, получен след отделяне от тръба продукт е все още значително полуфабрикат и ръба трябва допълнително да процес (рязане, шлифоване, полиране или otopkoy).

Ръчно изработени продукти генерират от бригаден генерал. Обикновено един екип, състоящ се от 5 ... 6 души, 850 ... 1000 произвежда продукти за крака (200 ... 300 или вази за цветя). Въвеждането на потребителя производството на малки инструменти (например едновременно продухване на алкохол продукти и формоване форма крака, използването на верижни конвейери) значително повишава производителността.

Когато механизирано разнообразен асортимент на изделия продухват с въздух под налягане при различни steklofor-muyuschih агрегати. Стъклени образуващи единици варират им хранене принцип стопено стъкло: капчици (BB-2 полуавтоматичен автоматични AB-6, А-6, IV-7, Е-6, S-10) и вакуум (BB-6 машини; HS-24).

формиране на стъклени машина изгорял статии в състояние или с главата надолу или отдолу надолу. Обикновено, в машини с капково разпенващ мощност на груб форма е направена с главата надолу, а след това заготовката се обърна и издухан в удар плесен долния краища надолу. При машини с вакуум-задвижвани продукти се продухва в грубо и довършителни в дъното на формите надолу.

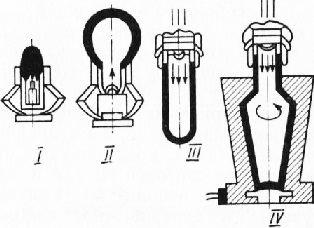

Да разгледаме пример образуване чаша последователност разпенващ. След натискане на буталото възниква преди да безплатен разпенващ II, въртене и разтегляне III. Последният етап IV - разпенващ форма при въртене на тръбата.

Фиг. 1. Последователността на механизиран разпенващ чаша за машини с вакуум захранване: 1 - да част на стъклото след натискане на буталото 11 - свободното предварително продухване, III - въртене и разтегляне на балона, IV - разпенващ във формата при въртене на тръбата

Натискането - най-старият метод за формиране на циклични стоки парче.

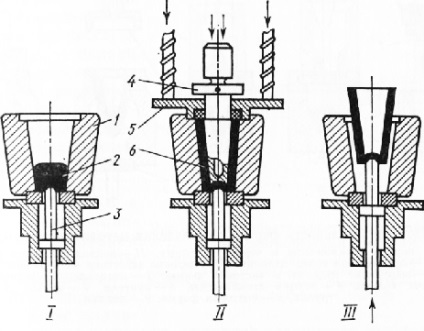

Фиг. 2. Процедура директна компресия стъкло: I - подаване на капката в финалната форма (матрица), II - натискане на формовани изделия и удар пръстен, III - изваждане на крайния продукт от матрицата; 1 - довършителни плесен -portsiya стъкло 2, 3 - палет-изхвърлящата 4 - поансон 5 - формован пръстен 6 - краен продукт

Натискането на пряка и непряка (инжекция). Обикновено, компресия формовани изделия произвеждат напреднал вътрешна кухина. В този случай, използването на ръка (SRP -2), полуавтоматичен и автоматичен (АРР -12, -10 BDA) преси.

Разглеждане на работа последователност на директно пресоване (фиг. 2). Довършителните леярската форма се подава парче стъкло под формата на капки. Това намалява удар, с водно охлаждане и по този начин формован продукт от вътрешната страна, външният контур на който е ограничен до стените на леярската форма и вътрешната - поансон. Към стопеното стъкло не е vydavliva-

запозна от формата, се прилага върху нея и механизъм се притиска към пръстен преса монолитен. След Derzhko малък (така че продуктът не се деформира при еднократно) с удар повдигнат SHAPED пръстен, към първоначалната си позиция и продуктът след охлаждане и втвърдяване се отделя от формата с помощта на изхвърлящата-утайникът 3. пресоването се извършва в една част или raskryvnyh форма да асиметрични комплексни продукти ,

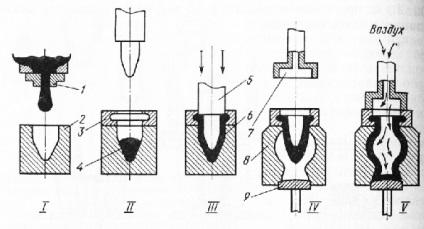

Фиг. 3. Последователността на формоване на изделието от pressovyduvaniya: I - подаване на разтопено стъкло в празни формовъчни части, II - доставка на поансона за образуване на блистера, III - натискане гърлото продукти, IV - прехвърляне на детайла от груба обработка за образуване, V -vyduvanie продукт под формата на завършване; 1 - фидер 2 - заготовка, 3 - Формовани пръстен 4 - част от стопеното стъкло, 5 - удар, 6 - пелети, 7 - тръба удар, 8- довършителни форма, 9 - палет

Недостатък на този метод е ограничени приложения, като по този начин е невъзможно да се формовъчни изделия с тънки стени (по-малко от 2 mm) се разширява надолу, с издатини или вдлъбнатини по стените на сложна конфигурация. Освен това, повърхността на изделията, получени по този метод, ниско качество (с ковани, тънък мътност) поради втвърдяването охладителната и стопеното стъкло в контакт с повърхността на формата по време на формоването.

Преси Duvan S и д - метод за образуване на членове от вискозен стопеното стъкло, която съчетава удар пресоване и издухване. По този начин, те произвеждат, като правило, Shih rokogorlye продукти.

Помислете за поредица от формоване продукти pressovyduvaniya начин.

Има образуване стъкло машина (Hartford-28), в която балона в процеса на формоване остава неподвижна, докато се движи грубо (определен на страната) и довършителни (долната повишава до pulque на) форма.

Недостатък на този метод за получаване и на сложността на технологията на процес, обаче, този метод предоставя ток регулиране дебелина Vaeth и ясно възпроизвеждане на геометричните размери на формованото изделие.

Cent robezhno д формоване основава на използването на центробежната сила с бърза форма. По този начин, монолитен кухи цилиндрични или конични изделия за различни цели от очила, които са трудни за формоване (огнеупорен "къси", кристализиране).

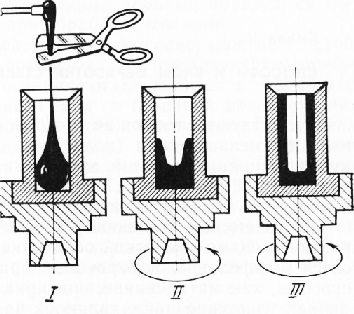

Последователността на формиране на следващата. Формата се подава точно претеглено част на стъклото, и формата започва да се върти бързо. Той създава центробежна сила, под влиянието на която стъклената стопилка се разпределя равномерно върху вътрешните стени на матрицата точно възпроизвеждане на себе си конфигурация. По-голямата скорост, по-центробежната сила и горните издига стъклени в матрицата. Продължителността на формоване 10 ... 15 секунди.

Изделията формовани по този начин имат гладка лъскава повърхност, дори със сложна конфигурация. В ротационни отливки от потока от разтопено стъкло е намалена в сравнение с други методи, поради факта, че се образува капачката на плесен. В допълнение, този метод е лесно податлив на механизация, като по този начин се намалява количеството на ръчен труд и намалява цената на продукта.

Фиг. 4. Последователност формоване продукти центробежно: I - ръка зададена стъкло матрица за формоване, II - започващи под формата на подемната чаша в момента на въртене матрицата, III - окончателно формоване продукт

Още по темата:

Свързани статии:

Свързани статии