2.1 Класификация и тип на машината

Металорежеща машина - машина за еднаквите детайли преработка чрез отстраняване на материал. Модел на машината представлява три или четири (понякога с добавени букви) цифри. Първата цифра показва групата на машината, а вторият - от типа на последните една или две цифри показват, една от характеристиките на неговия размер.

Например, устройството 2N135. фигура 2 е, че устройството на втората група - пробиване, Н - модернизирана, фигура 1 - показва машината, принадлежащи към първия тип - вертикално сондиране; последните две цифри представляват максималния диаметър пробиване (35 mm).

Писмото F в кода показва, че машината има компютър цифрово управление (CNC), а броят след това показва какво е приложима системата с ЦПУ. Така 16N20F3 модел машина означава: Струг с център височина над леглото 200 mm, F3 означава, че машината е снабдена със система контур на цифрово управление.

Според степента на специализация се различават:

- универсални машини, които се използват за широк спектър от части;

- специализирани, машинни части, подобна конфигурация;

- Специално разработен за лечение на конкретна част или части само с еднакъв размер.

Според степента на точност машини разграничават пет класа:

- Клас Н - нормални прецизни машини;

- Клас P - машини с висока точност;

- Клас Б - висока точност машини;

- Клас А - висока точност машини;

- Клас C - машини особено точния или магистърски машини.

В зависимост от вида на извършената работа, съгласно класификация машини ENIMS са разделени в 9 групи:

- завъртане;

- сондиране и сондиране;

- смилане лепинговане, смилане;

- Обединяват и за физико-химична обработка;

- зъб - и конци;

- фрезоване;

- стругарски, дълбачни, протяжни;

- рязане;

- по-различно.

Всяка група от инструменти е разделена на 9 вида. Например, за превръщането групи: тип 1 - автоматични машини с един шпиндел; 2 тип - мулти-вретено машини; 3 Вид - въртяща т.н.

Машините се различават:

скоростта на движение на главния режещ I - максималната скорост на инструмента или заготовката в основната движение рязане;

хранят движение - праволинейно постъпателно или въртеливо движение на режещия инструмент или заготовката, скоростта по-малка от скоростта на главния движение рязане.

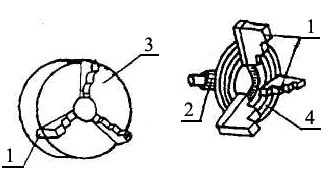

Машинни елементи и механизми са представени от условни знаци (Фигура 1).

Фигура 1 - символи елементи кинематика машина

Кинематичен схема машини - изображението чрез символа) взаимно свързване на отделните елементи и механизми за машини, които участват в предаването на движението на различни органи (Фигура 2.

За машини, които имат, заедно с механичните предаванията са хидравлични, пневматични и електрически уреди съдържат посочените схеми.

2.2 Общи характеристики на струг - рязане

машина мод. 16K20

Универсален струг 16K20 модел машина е проектирана да изпълнява различни стругови операции: обръщат центрове, в патронник и на вложката; скучно; изправени завъртане, изрязване и почистване, нарязване; завъртане на конусите, оформени повърхности и други видове работа.

Технологичен метод за оформяне на заготовки обръщат повърхности характеризират с наличието на две движения: главен движение - въртене на детайла (скорост на рязане) и транслационно движение на режещия инструмент - нож (хранене движение).

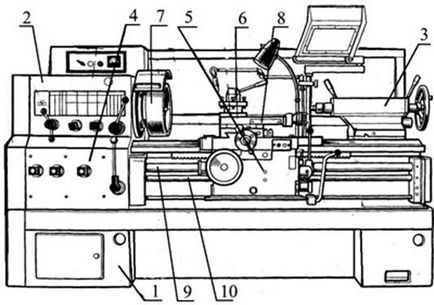

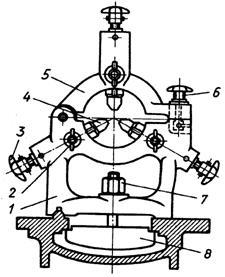

Основните компоненти на устройството (Фигура 2): Рамката 1, на седло 2, бокс 4 ининга, шублер 6 с държача 8 и престилката 5,

опорно седло 3.

Рамката 1 се използва за монтиране на всички основни звена на машината и е неговата основа. Най-критичната част на рамката - водачи, на които вагоните се плъзгат и задното седло.

Седло 2 е фиксирана в левия край на рамката. Това е машина карданен вал и се върти в плъзгащи или търкалящи лагери.

Задно седло 3 служи за подпомагане на детайла в центровете, както и за осигуряване на инструмента по време на обработката на отвори (бормашини, райбери, райбери) и подслушване (кранове, умира).

1 - рамка;

2 - седло;

3 - опорно седло;

4 - Клетка продължения;

5 - престилка;

6 - притежател инструмент;

7 - Insert;

8 - опора;

9 - винт вал;

10 - тичане вал

Фигура 2 - винт винторезни 16K20 модели

Поток колело 4 служи за предаване на въртенето на вала на движение на вретеното или водещия винт, и да променят своето въртене честота за получаване на необходимите ининга или специално стъпка за резба. Това се постига чрез промяна на кутията емисия на предавателното отношение.

Престилка 5 за превръщане на въртеливото движение на вала и резба винт олово в праволинейно възвратно-постъпателно движение слайд.

Шублер 8 служи за осигуряване на режещия инструмент и да общуват подаване на движение.

Основната движение - въртене на шпиндела с детайла. Feed движение - движение на превоза в надлъжно и напречно направление. Всички движения са праволинейни транслационни продължения.

Преместването на задното седло и фиксиране и завъртане на четири-малко се извършва ръчно.

Принцип на действие. Прибирането на реколтата се определя на центровете или обезпечени в патронника. Притежателят на инструмент може да бъде фиксирана шублер четири резци. Обръщайки захвата всяка от четирите резци могат да бъдат инсталирани в работно положение. Инструмент за механична обработка на отвори, определени в перото на задното седло.

Техническите параметри, които са класифицирани tokarnovintoreznye машини са най-големият диаметър D на заготовката (части) центрове или височина над леглото (равно 0,5D), максималната дължина L на заготовката (части) и масата на машината.

Максимална дължина L на заготовката се определя от разстоянието между центровете на машината. Произведени машини в една и съща стойност D могат да имат различни стойности на L.

Чрез тегло стругове са разделени в белите дробове - до 500 кг (D = 100 ... 200 mm), средно - до 4 м (D = 250 ... 500 mm), голяма - до 15 м (D = 630 ... 1250 mm) и тежки - до 400 m (D = 1600 ... 4000 мм).

Леки стругове, използвани в процеса на вземане инструмент, вземане на акт, производството на часовници, при експериментални и пилотни магазини на предприятията. Тези машини са налични като моторизиран, и без него.

Средно машини произведени 70 ... 80% от общия брой операции Включване. Средните машини са оборудвани с различни устройства, да разширят своите технологични възможности за улесняване на труда на работника и да се подобри качеството на лечение и имат сравнително високо ниво на автоматизация.

Големи и тежки стругове се използват главно в тежката и енергетиката, както и в други индустрии за обработка на рула от валцуване на метали и жп колооси, турбинни ротори и други. Всички монтажни единици (възли) и механизмите стругове имат едно и също име, предназначение и местоположение.

2.3 Прилагане Примери инструментална екипировка

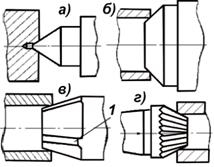

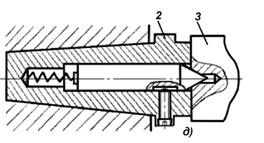

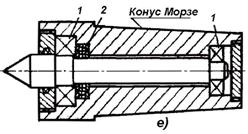

Обработка на центрове. Този вид обработка се използва при обработката на дълги валове. Центрове са фиксирани, плаващ и завъртане (Фигура 3). Някои части (ръкав уреди и на детайла и др.), Обработва се с отвори, поставени в специални центрове на въртене дорници.

Фигура 3 - центрове:

и - фиксирани;

в - разрез;

R - нагънат;

Г - плаващи;

д - предене

Механична обработка на части в касети. Кратки части, инсталирани и стационарни в касетите, които са разделени в проста и самостоятелно центриране. В такива касети, всяка от четирите гърбици може да се движи независимо от другия посредством винтове, което им позволява да се определи елементи, като цилиндрична и не цилиндрична форма. Необходимо е хармонизиране на trehkulachkovye касети са много лесни за работа, тъй като камерите, за да ги преместите едновременно, което позволява на елемент с цилиндрична повърхност е зададена и закрепена точно в оста на инструмента, значително намалява времето за монтаж и крепежни детайли.

В самостоятелно центриране на патронника 1 има три камери, които чрез два конусни колела монтаж в корпуса 3 и патрон въртящ гнездо ключа за, се задвижва да се върти коничното зъбно колело 4, от другата страна на който се нарязва плосък спирала. В вдлъбнатини са спираловидни камери 1 съответните издатини, които се вмъкват в радиални прорези на корпуса на касетата. Самостоятелно центриране патронници се използват за осигуряване на детайла цилиндрична форма.

Фигура 4 - самостоятелно центриране патронник

1 - основа (облегалката тяло);

2 - блокиращ винт;

3 - подаващ шнек камера;

4 - камера;

5 - капак;

6 - заключване на капака (звездичка);

7 - гайка на закрепващи ремъци;

8 - летва

Фигура 5 - Steady почивка

Обработка на части в lunettes (Фигура 5). Дългите позиции, чиято дължина е 10 ... 12 пъти диаметъра, когато обработват завой под действието на силите на рязане. Частта може да бъде изваден от центровете. В такива случаи, използването подкрепа устройство, наречено люнет. Използването на люнета, може да се смила части с висока точност и да се премахне чипове по-голямо напречно сечение, без подробности страха корито. Lunettes са фиксирани и подвижни.

2.4 кинематични винтови рязане модели струг 16K20

Основното движение. Въртенето на изхода на мотора 10 кВт, скоростта на въртене на изходящия вал п = 1460 об / мин, преминали 148-268 ремъчна предавка вал на скоростната кутия 1 (Фигура 6). M1 съединител служи за активиране напред и назад вретено ходове. Когато напред вал движение II получава две различни скорости на въртене на движещата блок двойни зъбни колела 34-39.

Наличност триблокови съоръжения 47-55-38 дава възможност за получаване на вала III шест различни скорости на въртене. Допълнителна vraschenit шпиндел може да се предава чрез предавките 45-80.

Така шпиндела 24 получава само стойностите на скорости. На практика, шпиндел 22 има само честотата на въртене, тъй като стойностите п = 500 оборота / минута и п = 630 г / мин повторени два пъти.

Шпиндела скорост (работят без бюст) схема, определена от израза

2.5 Видове завъртане

следните дейности (Фигура 7) могат да бъдат направени на струг:

груб повратна - премахване на дефектни заготовки слоеве, рязане, рязане и с лице парчета. Се нарязва и основната повърхност кора (70%) част на надбавката за преработка;

poluchistovoe Диаметърът - отстраняване на 20 ... 25% помощ, позволява да се получи грапавост на повърхността от Ra = 5.0 ... 10.0 микрона и точност

10 ... 11 Kvalitet;

Диаметърът покритие - осигурява грапавост Ra = 2.5 ... 1.25 микрона и точност 7 ... 9-та Qualitet;

фин Диаметърът - дава възможност за рязане на много тънки стружки се на повърхността на части грапавост Ra = 0.63 ... 0.32 m и точност 5 ... 7-ия QLT.

2.6 режещи елементи в превръщането

Елементите на рязане при включване са:

количество за доставки се определя по време на завиване движението на инструмента по време на едно завъртане на детайла. Подаване се измерва в мм / об.

Скорост на рязане се нарича количеството на движение на режещата повърхност спрямо режещия ръб за единица време в хода на главното движение.

Скорост на рязане се определя по формулата

където - най-големият диаметър на обработваната повърхнина на детайла, мм;

- скорост на събиране на реколтата, об / мин.

Рязане мм дълбочина - стойност на слой на срязване в едно преминаване, както е измерена в посока, перпендикулярна на третираната повърхност. Дълбочината на рязане - половината от разликата между диаметъра на детайла, а диаметърът на обработваната повърхнина

Знаейки режим на обработка, двигателят може да бъде определена (алкален) по време на работа, т.е. времето, прекарано на премахването на чиповете при включване,

при което - изчислена дължина на режещото движение, mm;

- брой на инструмент проходи.

При избора на стойността на скоростта на рязане вземат сметка на влиянието на много фактори, основните от които са на детайла материал, материалът на режещата част на инструмента, скоростта на подаване, дълбочината на рязане, и др.

При избора на размера на предлагането предвид желания машинно неравностите на повърхността, и награпяване - силата Кътър, машина власт и система твърдост машина - инструмент - част.

Изборът на дълбочина на рязане зависи от размера на обезценката за инструменти за обработка на сила, машина капацитет и твърдост на машината система - инструмент - част.

Режещи инструменти за изпълнение на основни видове стругови операции се обръщат инструменти.

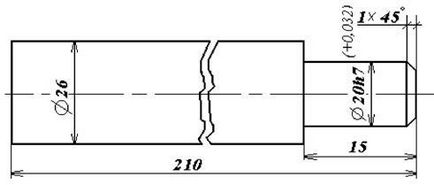

2.7 Пример за изчисляване на рязане условия

Операция - превръщането диаметър и шия с една ръка.

Работа Материал - стомана 40Х

Заготовка горещо щамповане диаметър от 26 мм и дължина L = 210 мм.

Tool - точкуване инструмент, ъгъл ъгъл, режещата част на инструмента - карбид T5K10 ГОСТ 18878-73.

Фигура 8 - скица на работа да се извършва

Общо с квоти за преработка равнява мм (на страна). Довършителни надбавка в размер на 0.75 мм.

След това дълбочината на рязане е = 2,25 mm.

При завъртане части с диаметър 40 мм с дълбочина на рязане т = 2,25 mm, препоръчителната храна в 0.4 ... 0.5 mm / об. Той се приема средната стойност фураж S = 0,45 mm / REV.

Според директорията, изберете скоростта на рязане. За лечение от стомана с якост на опън при скъсване # 963; = 720 МРа, за използване с нож с ъгъл по отношение на # 966; = 90 ° се препоръчва скорост на рязане 73 m / мин.

изчислената скорост вретено определя от скоростта на рязане набор

Според неговия паспорт машина Най-близко приемам по-ниска скорост на шпиндела

- Да бъдат обучени в работа на безопасността на струг.

- Вижте описанието на лабораторната работа.

- принцип устройство на работа, режим на работа, видове обръщане контролите на машината Открийте. 16K20.

- Проверете конфигурацията на основната движение.

- Fix детайла в патронника и Ножодържачът в ножовете (нож заминаването за еднаква 30..40 mm).

- Задайте условията на машина за рязане.

- Пиърс празно рекордни размери ролкови преди и след лечението.

- Направете доклад.

- Отговор тестови въпроси.

- Какви видове стругове, че?

- Service назначаване винт машина за рязане на Министерството на отбраната. 16K20.

- Видове на извършената работа на стругове.

- Какви са различните видове обръщане?

- Това включва кинематична схема на режима на машината. 16K20?

- Определете броя на оборотите на шпиндела и минути вертикален поток при захващане на колелата, както е показано на схемата.

- Функция на основните компоненти на струга.

- Какви видове ининга разграничи при завой?

Свързани статии