Модерните технологии и производство

От тогава хората са се научили как да се изгладят, той започва да търси начини да го направим по-силна, по-надеждни и в същото време да му се даде желаната форма. Гъбесто желязо студен победи чукове за придаване на желаната форма и метала за отстраняване на примеси от тях. След това, за да се улесни изпълнението на тази задача, предполагам, за да го победи в отопляем състояние. Този метод се нарича горещо коване.

Коване - един от най-старите методи за обработка на метали. Работни инструменти на ковач в далечното минало са наковалня, чук и прост инструмент: .. брада, длета, мистрии, и т.н. В XVI век. появили чукове, които се задействат от енергията на движещата се вода (вода диск). Това прави възможно да се увеличи теглото на чука (инцидент ударника) на 10-15 пъти - до 400 кг. Ударната сила на чука, разбира се, се е увеличил значително.

С появата на парната машина откри нови възможности за увеличаване на силата на удара с чук на. Почти едновременно с локомотив той е роден парен чук. Маса своя ПИН (понякога се нарича Баба) е достигнал няколко тона. Но това не е достатъчно! Всички увеличава размера на продукти (корабни валове, оръдия барела) изисква по-мощни чукове.

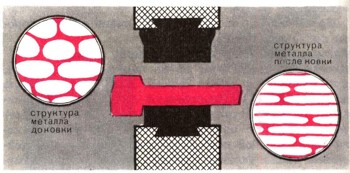

Натиснете оказа, че притиснат от големите, добре загрява стоманени слитъци, а това им даде желаната форма. В същото време (60-70 години на миналия век) дойдоха валцуване (вж. Чл. "Желязо и стомана"). Но коване обработка не е загубил своята стойност. В наше време това е ново строителство. Ковашки не само даде метала желаната форма, но в същото време подобряване на нейното качество: да стане по-равномерно и по-силен.

Чл нагрява метал

Процесът на коване се основава на естествените свойства на пластмасови метали. Въпреки това, когато металът е студено, тези свойства са много слаби. Следователно, за да стане податлив метал се нагрява до температура над 1000 ° С чл нагрява метал е много сложна и деликатна. Smith или перфоратор знае, че различни степени на стомана (или други сплави) изискват различни температурни режими.

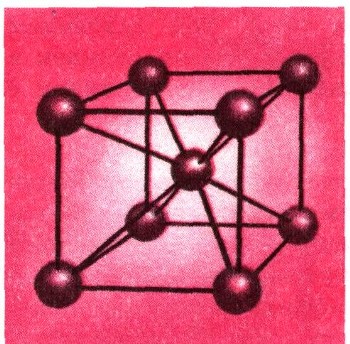

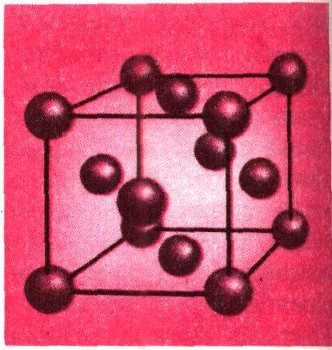

Метали - кристални твърди вещества. Всяка кристална се състои от редица симетрично разположени и образуват някои геометрии атома. желязо кристал - куб. Атомите в него са поставени по два различни начина. В някои случаи те са разположени във върховете и центъра на куба, образувайки така наречената тяло в центъра решетка, в други - дори и в средата на всяко лице. Такава решетка е лице центрирано. Във втория случай, атомите са разположени по-тясно в сравнение с първата. По-тясно разположена атома в кристалите, толкова метала.

Желязо може да съществува в различни кристални. Той се променя като нагряването или, обратно, по време на охлаждане. И размера на куба не остане непроменена: в някои случаи лицето на куба повече, други - по-малко. Обратно през 1868 г. руският учен DK Чернов е определил така наречената критична точка (температура) на желязо, в който се провежда преструктурирането на неговите кристали. По-късно се оказа, че това преструктуриране не са уникални за желязо, но и за други метали.

Коване подобрява структурата на метала. Колкото по-близко разположени атоми в кристалите, толкова метала.

Пластично деформиране се основава на науката за пластичност. Изключителна роля в развитието на тази наука играе руски учени Н. Kurnakov, Bochvar, Френкел, П. Davidenkov, че работата му значително разширена идеята за пластмаса провал на твърди частици. Съветските учени са разработили физико-химични основа за формиране на метал. Всичко това го прави по-лесно да се започне задача: чрез коване, горещо и студено, които получават почти готови продукти от посочените размери.

За нагряване на пещта неръждаема стомана, изграден от няколко камери, всяка от които поддържа определена температура. Първата камера е заредена със студен метал температура него 300-350 ° С. След това преминаване от една камера в друга, метал постепенно се загрява до 1050-1250 ° С

Много големи блокове се нагряват в големи еднокамерни пещи. Под (етаж) в тези пещи прибиращи се - тя влиза в калъпа в пещ и след отоплителни листа. В момента на зареждане на температурата на пещта се понижава до 300 ° С, и след това постепенно се увеличава.

IED пещи скорост и загряване на качеството на метал зависи. Пещи са огнени и електрически. Предишните горивни пещи работят върху въглен или масло и огнища е опушен chadno. Modern предпочитане огнища работи с природен газ. Това в голяма степен подобрява условията на труд. Дори и по-благоприятни условия чрез нагряване на изковки електричество. Обикновено се използва за това, че високо токове (вж. Чл. "Обработване на високочестотни токове").

метод две метални коване

Има два начина на изграждане - свободно коване и щамповане.

Свободно коване продукция или удар чукове, или натиск върху пресата.

Когато един свободен удар коване на заготовки, което е необходимо да се изградят, сложи, без фиксиране, на определена позиция - наковалня, над които се издига и спуска на чук - ударника. Бързо повишаване и понижаване на чука в съответствие с предварително загрята метална покрити поансоните. Металът е плоска (Ковашко казват - потоци). Широчината и дължината на увеличенията на заготовки и намалява дебелината. След заготовката obozhmut една страна, тя се завърта на 90 ° и отново фалшифицирани. Такива операции се извършват, докато металът не се желаната форма, - коване готов.

Приблизително същият процес се провежда на открито щамповане преси, но те не се взриви празната дръжката и натиснете.

Безплатни коване преси и чукове могат да се справят всеки детайл тегло - и много малко и много голям, до 200 м, например изграждане на турбина нашите гигантски растения. Въпреки това, по този начин не е възможно да се направи точна информация размери и форми. Изковки след това трябва да се обработи, което прави много метални стружки. Често това е така: коване постави на една машина с кран, и парчето вече е лесно да се отстраняват на ръка. За превръщането на изковки подробно необходимите размери и форми изискват голям флот на металорежещи машини, много инструменти.

Stamping под налягане. Stamp ограничава свободното движение на метал.

На изграждане на чукове може да се справи огромна част. Тогава човек идва на помощ на механична "Смит" - манипулатор.

"Критичните точки" Chernoff (а и б), и - най-ниската граница на отопление при втвърдяване стомана; б - горната граница на отопление стомана; втори

критична точка зависи от съдържанието на въглерод в стоманата; между х и Температурна топене стомана от различни класове.

От по-горе става ясно, че методът за коване не е най-доброто; прибягват до него, само когато това е необходимо за производството на един или малък брой еднакви части. В масовото производство, например в автомобилната, авиация, автомобили изграждане на завода, части не са подправени, и подпечатани.

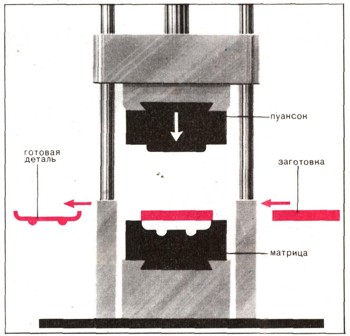

Щанцоване по същество е същото като коване, но тук "за" ограничена форма на метал - подпечатан.

Печатът се състои от две половини. Долната част е неподвижно закрепена към наковалнята и горната е приложен към чук на жената и се движи заедно с нея нагоре и надолу. Металът се отлага върху долната матрица. Под ударите го запълва формовъчната кухина, като формата си, тъй като "поток" на металните стени на матрицата е ограничен. Полуфабрикатите, получени по този начин, се нарича пробиване .. Формата и размерът, те са много по-близо до продукта от предварителната форма, получена безплатно коване. Следователно, в последващата обработка на чипове отнема по-малко метал.

Има и друго предимство на подпечатани части могат да бъдат много по-бързо, отколкото в ковачницата. През времето, в което един обикновен чук otkuet една или две части, с печата на чука се направи десетки или дори стотици парчета.

Що се отнася до други полезни методи щамповане могат да се видят от следния пример. Преди четиридесет и кусур години, когато Москва започна да прави само леки автомобили, колянови валове, изрязани от стоманена лента. В чиповете отне около 2/3 от метал. След изграждане на стомана шахти. Тъй като изковки, получени чрез свободното коване, стрелба имаше само 1/2 от метал. Сега колянови валове печат. Загубите са намалели с 1/3. все още голям.

През последните години, производителите на машини започнаха да използват новата висока якост и много скъпи материали. Ето защо, преди коване производствени технолози стоеше задачата - да се постигне още по-точни изковки на формата и размера на ENI възможно най-близо до продуктите. Сега този проблем е решен, както и редица едри растения произвеждат точно пробиване.

Защо не се откаже от коване? Защото, за да се направи печат трудно и скъпо: тя е направена от много силна стомана и е много точен. Чрез щамповане курорт в случаите, когато това е необходимо, за да се произведе достатъчно голям брой еднакви части. Само тогава производствените разходи са оправдани печати.

Безплатна коване продукти пара-въздух, пневматични чукове.

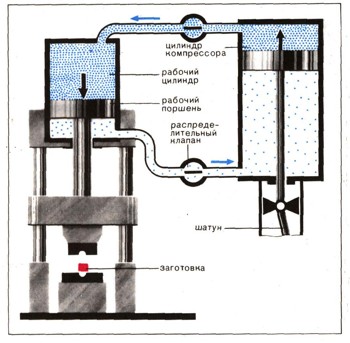

Най-простият парен чук се състои от масивна конструкция, на върха на която има работен цилиндър, но е ,, буталото се движи нагоре и надолу (както е в велосипед помпа). В края на буталата - пръчка, която е прикрепена към тежката стоманена жена - чук. Цилиндърът в пространството под буталото, пара с високо налягане се подава заедно с -porshen на прът и Baba издига силно компресиран от двойки на буталото има тежка чук в горно положение.

На нагрятата преформа се поставя върху наковалня монтирана на желязо или стомана база.

Всичко е готово. Можете да започнете да се представят. Парата под освобождаването на буталото и впръсква в пространството над буталото: жена пада и удря детайла. Така, последователно прием и освобождаване на пара се повдига и спуска Babu. Тя удря детайла, той компресира. Събиране постепенно се променя формата на "разпространява" метал.

Но тук е завършен коване. Подробности алчен вериги, повдигания с кран и я пренася. Непосредствено детайла се довежда.

Схемата на пневматичен чук за коване на метала.

Тежка парни чукове постепенно се заменят с хидравлични преси. Тяхната сила е непрекъснато расте. Доскоро максималната сила преса не превишава 100 MN. И сега съветските фабрики коват преси със сила от 300-400 MN и др. Фондации, на които те почиват, отиват дълбоко в земята -На десетки метра. За да може да получи такава преса в действие, тя изисква двигатели на огромна власт.

Притискащ се различават малко от чукове за свободно коване. Когато пресата удар натиска педала, жената автоматично се повдига. Част на метала по време на щамповане тече в пространството между двете половини на матрицата и се образува ухото, която след това се отстранява под кант матрица.

Печати са odnoruchevye и mnogoruchevye (потоци - вдлъбнатина в долната фиксирана част на пресформата, формата на която зависи от данните за конфигурация).

При работа на заготовката умре odnoruchevom предварително приготвен свободно коване, е необходимо да се премине от преса в пресата, с матрицата на матрицата, докато достигне желаната форма.

А мулти-оребрена умре на само няколко удари с чука, прехвърляне на детайла от потока в потока, е възможно да се получи комплекс част.

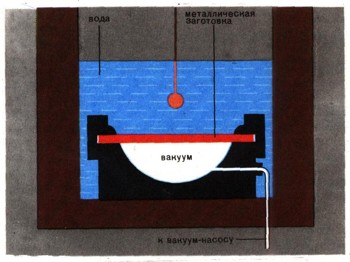

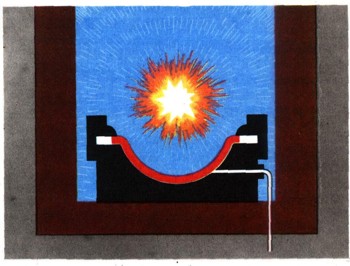

Схема метал процес образуване нахлу: на метал форма лист засили Ra точно изчислено разстояние над заготовката се суспендира експлозив. Експлозия случва във вода: го разпределя равномерно взрива.

взрив избутва метала в матрицата.

Разнообразие умре изграждане на чукове - хоризонтални ковашки машини. Те се използват за горещи части ковашките от барове: пръстени, втулки и др ...

Тези машини обикновено са се обединили печати. Те се състоят от матрица и поансон. Матрицата тук - 2 метал полукръг, и удар -krepky стоманена пръчка. Smyk, матрицата (те се движат хоризонтално, оттам и името на машината) се закрепва прът и по този начин получаване на метала желаната форма. В същото време, монтиран на специален слайд поансон (също хоризонтално преместване) е под формата на матрица кухина прониква в обработваемото изделие (пръти) и го пресича.

Този метод се произвежда, например, пръстен лагер.

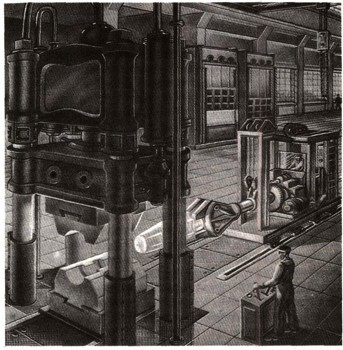

Модерен ковачница няма нищо общо в ковачницата на стари фабрики. Steam, вода, сгъстен въздух и електричество, за да освободи човека от робия. Човекът вече не участват пряко във формирането на коване или щамповане. Модерен Blacksmith - механик в колата на ковача или дори с автоматична линия на ковашко-пресови. Тези линии са, например, работят успешно в автомобилните заводи. Те правят колянови на двигатели и други сложни детайли.

За производството на тези машини се нуждаят от огромни изковки. Те трябва да се направи по-мощни отворен щамповане чукове. Тук крана с помощта на гигантски "вилица" изважда на кюлчета пещ и го прехвърля към наковалнята на чук.

Nowhere ковачи. Изведнъж сирена звук. широка железопътна писта, предвидена в целия диапазон на чука дърпа метална кутия на четири пързалки. Този така наречен ръка - Механичен "ковач". От предната стена е издадена масивна стоманена багажника. Той грабва ръба на слитъка, то скоби, той поставя върху наковалнята - Hammer започва своята работа. Тук коване готов, багажника отново я грабва и нежно отстранява чука. Кой ръководи тази работа стомана "ковач"? Шофьорът на таксито на манипулатора. Преди да го качат с копчета, лостове, с тяхна помощ, той кара ударен механизъм, се движи в бара. Манипулатор освободи от черната работа на 7 души.

Търсенето на нови и по-добри начини да се даде на метала желаната форма доведе до идеята да се използва за тази цел, насочена експлозия енергията, произведена във вода. Перфориране експлозия има голямо бъдеще, тъй като това подлежи на още

най-тежките метали. Цифрата показва колко е този прогресивен процес. Над формата на ламарина засилен. Между тях и образува вакуум. Точно изчислена разстояние над металния лист суспендира експлозив. След това, всички потопен във вода (вода равномерно разпределя вълната взрив от въздуха). Има една експлозия, а от полъх с невероятна прецизност преси метал във формата.

Натискането и студена позиция

Щанцоване, а понякога и студено. В този случай, той се нарича компресия. Когато натискане на ламарина или пластмаса се нарязват (разрез) на елемента, а след това даде специални матрици или използване на огъване машини желаната форма. Така правят различни части - от малки барабани Шай-нагоре купето и корпуси на самолети. натиснете само, разбира се, за тези части се използват различни: за shaybochek - малко над обичайните таблици, както и за автомобилни панели на корпуса - една двуетажна къща.

Заедно с неотложните части на листа в механична все прилага студена разстройващо метод - елементите, подготвени за механични преси без отопление метални преформи. При този метод на ширината на част от предварителната форма се увеличава поради своята височина, и обратно. Поради различни метали и сплави, пластмаси и да прости шайби, болтове, и така нататък. D.

студен разстройващо метод поради своята ефективност все повече измества в инженерните растения машинни части за металорежещи машини. Фактът, че чипът не е формирана през студените заглавие части, така че този метод се нарича дори и без отпадъци. Например, по-рано, за да направи болт, че е необходимо да се направи 5-6 операции на различни металорежещи машини: фрезоване, струговане, резби. И всеки път, когато станът висеше от метални стружки. Сега натиснете пресата - и лети напълно готов да побегне.

steeland.com.ua фирми произвеждат евтини ковани елементи, за да избирате.

Свързани статии