Керамика е третият най-широко използваният материал промишленост след метали и полимери. Това е най-конкурентната с метали клас материали за използване при високи температури. Големи перспективи, открити чрез използването на транспортни двигатели с керамични елементи, керамични материали за обработка и оптични керамика за предаване на информация. Това ще намали консумацията на скъпи и редки метали титан и танталови кондензатори, волфрам и кобалт в режещи инструменти, кобалт, хром и никел в топлинни двигатели.

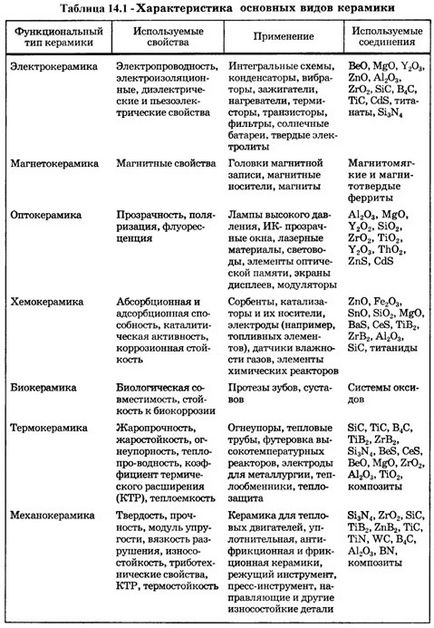

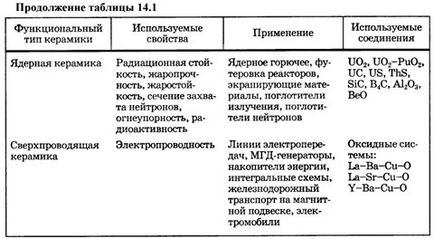

Основните разработчици и производители на керамични материали са Съединените щати и Япония. Таблица 14.1 показва класификацията на основните видове керамика.

Керамична технология включва следните основни етапи: получаване на изходни прахове, консолидиране на праховете, т.е. производството на компактни материали, обработка и контрол на производството ...

При производството на висококачествени керамична структура с висока еднаквост се използва прахообразни изходни материали с размер на частиците до 1 микрон. Смилането се извършва механично чрез смилащи тела и смилане материал чрез разпръскване в течно състояние, депозиран на студените повърхности на парната фаза, vibrokavitatsionnym ефект на частици в течности, използвайки SHS и други методи. За фин смилане (частици по-малко от 1 микрон) са най-обещаващите вибрационна мелница или мелница.

Консолидацията на керамични материали се състои от формоване и синтероване процеси. Има следните основни групи методи формоване:

- Натискането на натиск налягане, при което се дължи на намаляване на порьозността уплътняването на прах;

- Пластмасови формоване екструдирани пръти и тръби през матрица (екструдиране) формовачни маси с пластификатори, които повишават тяхната течливост;

- Шликерно леене за производство на тънкостенни изделия от сложна форма, която се използва за образуване на течна суспензия на прахове.

В прехода от сферографитен компресионно изливане чрез шликерно леене и увеличаване на възможността за производство на изделия от сложна форма, обаче, процесът на сушене е сложно и производство пластификатори отстраняване на керамичен материал. Следователно, за производството относително проста форма е за предпочитане компактен и по-трудно - екструдиране и шликерно леене.

По време на синтероване отделните частици на прах се трансформират в крайния монолит оформен и свойствата на керамика. Процесът на синтероване се придружава от намаляване на порьозността и свиване.

Често използвани комбинации от методи за консолидация, комбиниране с формоването чрез синтероване, и в някои случаи - синтез на полученото съединение с едновременно формоване и синтероване.

керамика и обработка контрол са основните компоненти на стойност на баланса на керамични изделия. Според някои източници, разходите за суровини и консолидация е само 11% (43% за метали), докато обработка 38% (43% за метали), и 51% контрол (14% за метали). Основните техники керамични обработка включват топлинна обработка и триизмерна повърхностна обработка. Heat керамика, направени, за да изкристализира интеркристална фаза стъкло. Така на 20 - 30% увеличава твърдост и счупване якост на материала.

Повечето керамични материали трудни за машина. Поради това, главното условие е да се получи керамичен технология при консолидация е почти завършени. За завършване на повърхности на керамични изделия с лечение абразивни диамантени колела, електрохимична ултразвукови и обработка на лазер. Ефективно използване на защитни покрития, позволяващи минути повърхностните дефекти лекуват - нередности, рискове и др ...

За контролиране на керамични части най-често се използват рентгенова и ултразвукова проверка.

Химическа Трайност на interatomic връзки, при което керамични материали имат висока твърдост, химична и термична устойчивост, едновременно определя тяхната ниска способност за пластична деформация и тенденцията за крехко разрушаване. Повечето керамични материали има нисък вискозитет и съответно ниска еластичност и якост на счупване. Fracture якост на керамични кристал е около 1-2 МРа / m 1/2. докато за метали е повече от 40 МРа / m 1/2.

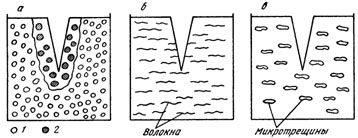

Съществуват два възможни подходи за подобряване на якостта на счупване керамични материали. Един традиционен свързани с подобряване на методите за шлифоване и почистване на прах уплътняване и синтероване. Вторият подход се състои в инхибиране на растежа крак под товар. Има няколко начина за решаване на този проблем. Един от тях се основава на факта, че в някои керамични материали, като циркониев диоксид ZrO2. прегрупиране на налягането на кристалната структура се случи. Предшестващо тетрагонална ZrO2 до моноклинна структура преминава с 3-5% по-голям обем. Разширяване, компресиране ZrO2 зърно пукнатина и тя губи способността си да се разпространява (фигура 14.1, а). В този крехък устойчивост на счупване повишава до 15 МРа / m 1/2.

Фигура 14.1 - Схема за втвърдяване структурни керамика включвания ZrO2 (А) и влакна (б), и малки пукнатини (С): 1 - тетрагонален ZrO2; 2 - моноклинна ZrO2

Вторият метод (Фигура 14.1 Б) да се осигури композитен материал, чрез въвеждане на влакна керамика на по-трайни керамичен материал като силициев карбид SiC. Разработване на пукнатини по пътя си среща от влакното и не се разпростира по-далеч. Якост на скъсване SiC влакна със стъклена керамика се увеличава до 18-20 МРа / m 1/2. много по-близо до съответните стойности за металите.

Третият метод е, че използването на специфични технологии цялата керамичен пермеат микропукнатини (фигура 14.1 в). Когато се срещате с основните пукнатина microcrack увеличава ъгъл пукнатина върха, пукнатина затъпяване се случи и по-нататъшно то не се покрива.

На определени интереси е физикохимичен метод за повишаване на надеждността на керамика. Тя се изпълнява за един от най-обещаващите керамични материали на базата на силициев нитрид SI3 N4. Методът се основава на образуването на специфичен стехиометричен състав на твърди разтвори на метални оксиди, силициев нитрид, известни като sialon. Пример на висока якост керамика, произведени в тази система са sialons състав SI3-х ALX N4-х Ox. където х - брой заместени силиций и азотни атома в силициев нитрид от 0 до 2.1. Важно свойство на Sialon керамичен е устойчива на окисление при високи температури, много по-висока от тази на силициев нитрид.

Свързани статии