Тази статия ще се фокусира върху индуцирането закалени - тип термообработка на метали, осигурявайки възможност за възникване на фазови превръщания, т.е., превръщането на перлит на аустенит. Стоманени части чрез индуктивно закалени, придобиват по-висока механични свойства за качеството на стомана е значително подобрена благодарение на такава обработка.

По този начин, за термична обработка на метали, за целите на повърхностно закаляване, се използва индукционно нагряване. Технология позволява да изберете различна дълбочина от втвърден слой, освен това, процесът е лесно автоматизирана, така че този метод се отнася до прогресивно. Възможни втвърдяване изделия с различни форми.

индукция на повърхността втвърдяване е от два вида: повърхност и обем-повърхност.

Повърхностно втвърдяване чрез резултати повърхностно отопление в нагряване на части до температура на втвърдяване на дълбочина от втвърдения слой и ядрото остава непокътнат. Времето за загряване е от 1,5 до 20 секунди, при скорост на нагряване - от 30 до 300 ° С в секунда.

Обемът повърхностно втвърдяване се подлага tyazhelonagnuzhennye оси, зъбни колела, кръстоски и др Основната разлика между индукция отопление от други методи за отопление - .. топлина директно в обема на част.

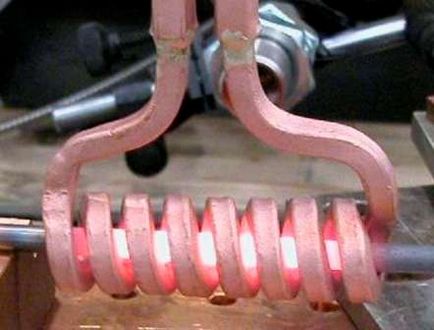

По принцип процесът е както следва. Индукторът се захранва с променлив ток, който е поставен гаси елемент. Променливото магнитно поле индуцира напрежение в слой части на повърхността, вихрови токове отопляване на елемента. Тези части на които променливо магнитно поле, се загрява до висока температура.

Скоростта на нагряване е висока, и има възможност за локално парно отопление. Плътността на тока е по-голяма от повърхността на детайла поради ефекта на кожата, следователно, е възможно да се нагрява само желаната дълбочина. Ядрото се нагрява леко. 87% от мощността, предавана от частите на вихрови токове, сметки за дълбочината на проникване.

Тъй като температурата на метал в различни текущата дълбочина на проникване е различен, процесът протича в няколко етапа. Главно бързо затопля студен метал повърхностния слой, и след това се загрява слой е по-дълбоко в първия слой не се загрява по-бързо, след това се затопля трети слой.

По време на процеса на нагряване на всеки слой, скоростта на затопляне на всеки слой намалява от слой съответната загуба на магнитни свойства. Това означава, че топлината се разпределя във връзка с промяната на магнитните свойства на метала от слой на слой. Това активно отопление на ток, тя трае само за няколко секунди.

Индукционно нагряване, на разпределението на температурата в детайлите на напречното сечение, различно от загряването чрез проводимост. В рамките на температурата на нагрятата подложка значително по-висока, отколкото в центъра, има стръмен градиент, тъй като централната част на част магнитните свойства не се губят дори докато извън активния ток вече прегряване метал. Различна текущата честотата и продължителността на отопление, подгряване постигане на елементи в необходимата дълбочина.

Изграждането на индуктор, обикновено определя качеството на частите на закаляване. Индукторът медни тръби, в които водата се предават за целите на охлаждане. Между индуктор и заготовката се поддържа определено разстояние, измерено единици mm, и също от всички страни.

Закаляване се осъществява по различни начини, в зависимост от формата и размерите на детайла, както и на изискванията за охлаждане. Малки части са първи загрява и след това се охлажда. При охлаждането душ, през отвори в индуктор се подава quenchant, например вода. Ако елементът е дълъг, индуктор се премества по време на втвърдяване по протежението им, и водата, доставяна чрез душ дупките след нейното движение. Този непрекъснат последователен начин на закаляване.

Когато непрекъснато охлаждане серийни индуктор се движи със скорост от 3 до 30 mm в секунда, както и парцели предмети падат последователно в магнитно поле. В резултат на това последователно елемент, секция по секция, се нагрява и охлажда. Така че е възможно да се втвърди и части на части, ако е необходимо, например, списания коляновият вал или зъбите на голяма предавка. автоматизация инструменти ви позволяват да преместите елемента гладко и индуктор с висока точност.

В зависимост от степента на стомана и начина на неговото предварително третиране, след втвърдяване свойства, получени чрез различни. Режими на индукционно нагряване, охлаждане и ниска температура на закаляване също да повлияят на резултатите.

За разлика от конвенционалните закаляване, индукционно закаляване прави стоманата по-твърда 1-2 HRC, трайни, по-малко намалена вискозитет, повишена издръжливост граница. Това се дължи на смилане на аустенитни зърна.

висока скорост на нагряване води до увеличаване на перлит-аустенит центрове трансформационен. Първоначалните аустенитни зърна изящни се получава, растежът не се дължат на високия процент отопление и липсата на експозиция.

Като резултат от разпределението на остатъчните напрежения увеличава лимита за издръжливост. остатъчни напрежения на натиск се намират в втвърдения слой и якост на опън - след това. Умората фрактура свързани с опън. компресия напрежения ще отслабят разрушителни разтягане под действието на външни сили в работни елементи. Ето защо, в резултат на индукционно закаляване увеличава лимита за издръжливост.

Определяне на стойност по време на индукционно закаляване са: скорост на нагряване, скорост на охлаждане, при ниска температура лечение закаляване.

Свързани статии