W Пътят е повече от век е взела от неръждаема стомана, за да се покори на енергетиката и минното дело, инженеринг и медицина. Въпреки инвестициите в долари няколко милиона и активното развитие на органичните веригите на новото поколение, полимерите могат да се мерят с механични характеристики високо легирани материали в много температури. От неръждаема стомана чрез добавяне на малък процент от метални примеси става hlado- или устойчиви на топлина свойства, отлични показатели за еластичност и способност да издържат на различни видове ръжда. Тя ще изглежда незаменим при производството на метали в практиката на заваряване показва му, а свадлив характер.

Топли и студени пукнатини

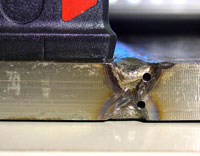

Първоначално проблемът за заваряване на аустенитни стомани се случва на много неочаквано място: голяма част от легиращите елементи и широка гама от приложения на готовите изделия значително отличава условията на процеса на заваряване. Това до голяма степен се усложнява контрола върху качеството на завареното съединение. В същото време, на заварките на аустенитни стомани често образуват горещи пукнатини. Повечето от тях са от нивото на интеркристална mikronadryvy определя само от ултразвуковия контрол. Въпреки, че понякога може да намерите реални и видими пукнатини. Прогнозира момента на настъпване на структурни аномалии е почти невъзможно. Те също могат да възникнат по време на заваряване, и по време на работа в среди с високи температури.

В първо приближение може да се каже, че в основата е образуването на горещи пукнатини груби структура. Термичната цикъл на заваръчни шевове създава многослоен с колонен структура, кристалите на долния слой припокриваща продължава. Тя насърчава образуването него и свиване напрежение стабилизиране кристални "колони". Но нарушаването на дифузионни процеси се натрупват на повърхността на активни елементи - кислород и въглероден - взаимодействие с примеси на основния материал. В резултат на промяна на пространствено концентрацията на елементите и да стане топим, заедно с чуплив евтектични (течност или топи бикарбонат система с дадено налягане в равновесие с твърдите фази, броят на които е равен на броя на компонентите на системата). Високото ниво на дисперсия помага за намаляване на еластичност и поява гореща крекинг.

Говорейки на фин съединения, трябва да се отбележи интерметали (съединение от два или повече от тях) с фиксирано съотношение на компонентите. Състояща се от няколко метални атоми, силен и химически инертен структура (друг разстройства процес дифузия фактор) заедно с карбиди увеличаване крехкост ЗТВ.

Локализация структурни аномалии в повечето случаи елиминират допълнителни десет минути термична обработка при температура от 1100 ° С, последвано от бързо охлаждане. В особено трудни случаи, когато колонен структура се унищожават, но образуването на интерметални съединения не могат да се избегнат, в допълнение към заваръчния шев се прилага аустенизация отгряване при 750-800 ° С В резултат на два етапа топлинна обработка не може да се отстрани карбид и интерметални фаза.

Често, образуването на горещи пукнатини поради недостатъчност на защитната среда. Както вече бе споменато, високо легирани материали съдържат голямо количество добавки. Хром, алуминий и други метали от гледна точка на физикохимията близо до кислород от желязо, което води до висока степен на изгаряне на ядреното, понякога разбивка защитна среда. В особено жалко случаи шевен материал напълно губи карбид и феритна фаза.

В случай на леко предаване на атмосферен кислород може да използва съкратен дъга и флуороводородна покрития или калциеви потоци на базата на флуорирани реактивни бази.

Но ние не трябва да се наслаждавам повече Аустенизиране шев. В епохата на спестяване на енергия, тъй като високо енергийни процеси трябва постепенно отстъпват място на иновативни методи за електродъгово заваряване. Известно е, че формата на заваръчната вана засяга пряко формата на шева и по този начин растежа на аустенит кристали. Освен, че има смисъл да се използва технологията с нисък фактор на мощността, тъй като свиване и твърдата връзка на продукти са отлични катализатори за образуването на горещи пукнатини.

За стомана с якост на опън от 1500MPa или по-висока е необходимо да се използва специална процедура. Висока якост материали са склонни към пост-заваръчните студени пукнатини срещащи се под собствената си заваряване напрежение. В този случай, предварителен аустенизиращо. което увеличава ефективността пластмаса стомана. След свързване детайли, необходими за провеждане на допълнително загряване до температура от 350-400 ° С

Мнение заваряват интеркристална корозия

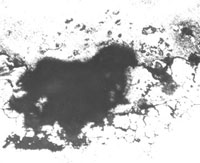

Аустенитна неръждаема стомана често са разположени като устойчиви на корозия от различни видове. Междукристално корозия, която минава покрай зърното, то често е в заварката и в близост до кръстовището на линията и дори на значително разстояние. По принцип, физическите аспекти на корозия не се различават една от друга - като единствената разлика се дължи случи.

Междукристално корозия на основния метал се случва, когато един банален прегряване някои местни сайт. За шевен материал с физико-химична гледна точка е много по-трудно. Термичен цикъл заваряване, както вече беше споменато, дава процесите на дифузия, при което повърхността на разпределени активен въглен и хром сплав. Те образуват една от карбиди, което води до повишена чупливост на заваръчния шев. Очевидно е, че това се извършва паралелно с изчерпването на други легиращи компоненти (също образува в по-малка степен въглероден съединение с титан и ниобий) и материала става по-податливи на междукристална корозия.

Очевиден разтвор за намаляване на чувствителността на заварка и топлина засегнати материал междукристална корозия е Аустенизиране при 1050-1100 ° С

Косвен решение на проблема е въвеждането на аустенитни-феритни материали по-резистентни не само към интеркристална корозия, но неблагоприятен топлинен цикъл. Специалната конструкция - до 4% молибден и 25% хром - се различава по-малки зърна и съответно увеличаване на дължината на границите на зърната. Увеличаването областта на утаяване карбид води до намаляване в дисперсията. изчерпването Местната хром настъпва при незначителна дълбочина. Освен това, аустенитни-феритни материали имат повишена честота на дифузионни процеси.

Намаляват склонността на заварка и топлина засегнати материал за интеркристалитна корозия по няколко начина. Очевиден разтвор е за извършване на вече известни Аустенизиране при 1050-1100 ° С (може да бъде заменен от стабилизиращ отгряване в продължение на 2-3 часа при температура 850-900 ° С) винаги .Vprochem може да приеме утаяването на карбид фаза, неутрализиращи своите ефекти чрез допълнителна допинг да образуват аустенитна-феритна структура. Недостатъкът на този подход е не само превишаване хром и други метали, но също така и намаляване резистентност обща корозия, която се разпространява по повърхността на изделието. В тази връзка, някои производствени работници предпочитат да използват като допинг компонент, титан, тантал или ванадий на мястото на хром. Въпреки това, метали са по-скъпи, а също и по-взискателни защитна среда. Ако не се използва инертен газ или флуорид поток вместо киселина в близост до гори кислород титанови на 70-90%.

В допълнение: автоматизирани процеси, необходими за отстраняване на грешки гарантира непрекъснатост на получаване на стабилна електрическа дъга заварка, което прави многократен възбуждане неблагоприятен топлинен цикъл.

Физика, в действителност

Разбира се, изключва процесите, които водят до напукване и интеркристална корозия е невъзможно, защото на термичен цикъл. От друга страна, винаги е възможно да се спре въздействието на материала и да се върне изгубеното имущество. Днес тенденцията на изобретения ни разказва за важността на въвеждането на по-малко интензивни методи на аустенизация, отстраняване на карбид и интерметални фази, повторно увеличение антикорозионни свойства. Въпреки че, може би утре ще бъде по-пълно отстраняване на концентрацията се променя и нарушения на дифузия, процес.

Александър основания, особено за www.EquipNet.ru

Снимки от сайта know-house.ru, acsys.ru, schmolz-bickenbach.ru

>>> Искате ли да обсъдим този бизнес идея по-подробно? Очакваме ви в нашия форум

Свързани статии