Образуване на ПДЧ е сложен и продължителен процес мулти-стъпка. Естествено, по-техническите операции, необходими за изпълнение за производството на крайния продукт, добавен по-високата стойност му. Висока добавена стойност - е рентабилността на производството. Заедно с това, че е необходимо да се вземат под внимание се наблюдава точно обратното: колкото повече сделки, толкова по-висока вероятност за брак.

Ламинат материали от масивно дърво най-вече използвани като носещата конструкция и дърводелски конструкции. При производството на ПДЧ за жилища добивът е от 20 до 30% от обема на трупи.

Нисък обем на производството е обусловено отпадъци и загуби в обработката на дърво, в това число:

- 50% - обем на дървен материал на отпадъците по време на образуването на дървен материал;

- 15-20% - размерът на дефекти в дървен материал да бъдат намалени;

- до 4-7% - загуба на резолюция в раздела за обработка (глисиращи) материали преди и след снаждане линия;

- 6% - необратима загуба на материал свиване;

- загуби, които възникват по време на почистване на дървен материал и размери дължина; Това зависи от спецификациите на крайния продукт и може да бъде до 8-10%.

Когато бракуване само един кубичен метър Glulam реалните загуби са около 4 м 3 Мертек (3-4 дърво на падеж). С този изход на готовата продукция на преден план, за да се гарантира качеството на контрол на материали и продукти на всички етапи на процеса.

Нека разгледаме всяка стъпка в подробности, за да се определи колко е препоръчително да се организира и изпълнява работата, предназначена да гарантира контрола на качеството на произвежданите продукти.

Първа стъпка

На този етап, производителите трябва да определи избора на суровини за производство на слепени структури. На снимачната площадка на малките предприятия предпочитат да използват закупения дървен материал, дозиране със собствен сайт дъскорезница. Външният опит показва жизнеспособността на такъв модел, но това не винаги е възможно да се приложат в Руската контекст. Overseas дървен материал, оформен в дъскорезница, сортирани чрез електрически и акустични системи за определяне на физико-механични свойства, което е предпоставка за тяхното използване в производството на лепени структури носител. Провеждане на такъв вид не само може да гарантира, якостни, но също така и да спаси дървен материал. Въз основа на резултатите определя от местоположението на дефектите на структурата на дърво, които влияят на качеството и трябва да се отстранят (намаляване). Трябва също да се отбележи, че за производството на слепени структури подходящи за използване на дървен материал за радиален и poluradialnogo рязане, висока доходност, което е възможно само при изпълнението на специални схеми сечене на дървени трупи, които не винаги е в полза на производителя на дървен материал.

Извършване рязане Мертек, ламиниран производители борда имат възможността да се секат дървета от различни зони трупи - тези, където дървесината с желаните свойства, приоритетът се определя в зависимост от вида на използваното свързващо и дестинацията ламиниран елементи. По този начин се намалява загубата на дърва за умъртвяване на дървен материал с несъответстващи свойства технологии.

Производителите на ламиниран фурнир дървен материал, които не осигуряват собствената си продукция дървен материал, както и придобиване на тях, трябва да се организира зона дървен материал за сортиране за качеството и наклон дървесните влакна. Като правило, за създаването на такава зона е осигурена на етапа на проектиране на предприятието.

Втора стъпка

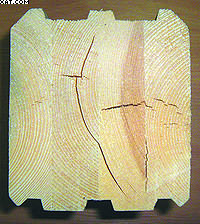

Фиг. 1. Напукванията залепени

дървен материал завършва в [1]

Следващата стъпка, която се формира по време на по-голямата част от бъдещите свойства представяне на ламиниран структури, е сушене на дървен материал.

Много производители на залепени дървени конструкции в опит да увеличи производството не искате да използвате за приготвяне на висококачествена дървесина меки режими, както и увеличава времето за сушене.

Има предположение, че glulam не подлежи на изкривяване, но това е вярно само ако изсушаването се извършва в мек режим и след инсталация проведе дървен материал за изравняването на влага и вътрешно напрежение, и при правилно сглобяване на летви в пръта.

Съвременните лепила могат да лепило дърво със съдържание на влага от 15%, но тяхното приложение не гарантира целостта на адхезивната връзка и образуват стабилност на сушене продукти в нарушение на технологията и последващо отпускане на напреженията, възникващи в дървения материал (фиг. 1).

третата стъпка

На тази производствения етап подготвя повърхността за лепене ламели.

Известно е, че дърво повърхност постепенно "стареене" и губи способността си да свързване (намаляване на броя на свободните радикали, способни да взаимодействат с лепилото), и следователно производството трябва да бъде организирана по такъв начин, че не по-късно от MMV (3-4 часа) ламели обработвани в размер на напречното сечение на машините рендето (надлъжно фрезоване), има в частта на свързване.

"Стареене" дървен материал се съпровожда от увеличаване на власинките и влошаването на омокряемостта на повърхността на лепилото, което води до увеличаване на потреблението на лепило, когато се прилага с четка или валяк. В резултат, не само намалява адхезията способността на дърво, но също така увеличава дебелината на залепващия слой, което влияе неблагоприятно върху здравината на свързване.

Увеличаването на дебелината на лепило съединение може също така да бъде причинено от неравности кинематичен летва произтичащи по време на обработката (фиг. 2).

Височината (Н) и дължината (L) на вълната се определя от (1), където Н - височина на вълна, мм; L - дължина на вълната mm; R - радиусът на режещия ръб на цилиндричната режещи остриета мм, и (2), където U - скорост на подаване, м / мин; N - скорост вретена мин-1; Z - брой ножове, бр.

Според компанията Leitz [2], за да се постигне баланс между лечение на качеството ламели повърхност и рационален режим на работа на режещия инструмент е необходимо да се предвиди кинематична дължина на вълната от 1.3-1.7 mm (фиг. 3). Проучването на условията за производство на оборудване изисква параметри може да се определи експериментално въз основа на свойствата на обработената дървесина и инструменти.

Дължината и височината на кинематична грапавостта зависи от вида и степента на прямота на режещия инструмент, както и фуражи, както и скоростите.

В допълнение към увеличаване на дебелината на адхезивната връзка поради образуването на кухини поради кинематични вълни между слепени повърхности променя параметрите на оборудването, което има отрицателно въздействие върху качеството на работата си (фиг. 4) и, съответно, на качеството на слепени повърхности [3].

Четвърта стъпка

На този етап, формирането на ПДЧ. А доста често срещани грешки в съвременните предприятия: При монтажа на ребрата в бара е много малко внимание се обръща на ориентацията на ламелите на посоката на линиите на дървото.

Ламелите са обикновено само визуално степенувани за качество, и изключват от мястото на рязане трупи, дървен материал, въпреки че размерите стабилността при работни условия се осигурява от различните посоки на дървесните влакна в съседни слоеве, е необходимо да се намали влиянието на анизотропия на дървото.

дървесина дизайн в напречно сечение трябва да съответства на правилата на симетрия и се състои от нечетен брой ламели за намаляване напрежения, генерирани по време на втвърдяване на свързващото вещество и получената свиване и подуване (такива напрежения могат да се появят по време на операция прът, на огъване).

Фиг. 5. залепени по ръба и пластик

дървен материал сърцевина за да се получи

лицеви пластик

Когато се използва в дървесината производствения процес четен брой ламели максимални напрежения на срязване се срещат в адхезивното съединение, обикновено работят при по-малко чакъла от масивно дърво.

При полагане на ламелите трябва да гарантира тяхното сглобяване, така че да се изправи не се използва медуларен борда, ориентирани към ядрото навън (фиг. 5).

Под влияние на температура и влажност промени във външната среда и вътрешните напрежения в дървени ламели на (по-специално с дебелина по-голяма от 33 mm), може да се получи отделяне и загуба на основната тръба на дървен материал по време на неговото функциониране.

В съответствие с ГОСТ 20850-84 "Изграждане на дървени. Общи спецификации "дебелина свързани слоеве в ламинирани елементи трябва да бъде 20 mm ± 1 и 33 ± 1 mm, като производителите да двумерен толеранс от 2 mm - дори и при производството на дебелината на ламела и нестандартни ширини.

Стъпаловидно летви, които са официално в поносимостта на дебелината, е трудно да се лепило да се осигури желаното съдържание залепване е необходимо да се осигури контакт между залепени повърхности, които, поради големия брой на ламели в преса, изисква прилагане на високо налягане.

Освен това, поради polythickness ламела лепене, когато те се срещат в вътрешни напрежения на дърво, причинени от неравномерно компресия по плътност и може да доведе до унищожаването на адхезивната връзка.

Не по-малко важен момент от процеса е да се осигури постоянна дървен материал ширина. При залепване дебелина дървен материал се прилага към дървен материал резервоар налягане.

предварително определен с предните овните, които прехвърлят натиска върху срязани краища за образуване на желания пакет дървен материал ламели геометрична форма. При залепване скоби фиксирани предни ламели на различни ширини може да се осъществи тяхното изместване (фиг. 6), при което при прилагане на налягане в резервоара може да бъде осигурена с контакт между залепени повърхности.

Фиг. 7. процепите между лентите с един

дефекти образуват [1]

Фиг. 8. процепите между лентите с един

дефекти образуват [1]

Индикатори на силата на свързване с срязване при различна дължина сайтове лъч ще бъде различен [4], и не зависи само от физико-механични характеристики на лепени ламели плътност на техните контактни слоеве, но също така и твърдостта на пресата на притискащото кука и броя на цилиндрите, предаване налягане, за да бъдат залепени полуфабрикат. Натискането налягане на базата на налягането в системата може да бъде определена чрез формула (3), където Pr.zh - налягането на течността в пресата, MPa; F - свързване площ, м 2; п - брой на цилиндрите I-х.

Създаване на качеството лепило връзка зависи не само от условията лайстни за подготовка, но и от папката. За да се подготви и да се прилагат на лепилото да се поддържа в условията на магазин temperaturnovlazhnostnye посочени от производителя на лепило, тъй като те имат влияние върху жизнеспособността на свързващото вещество и продължителността на отваряне / затваряне на затвора.

При използване на мулти-компонентни лепила, готови за приложение с нарушена технология, или в случай на използването им при лечението след живота на пот може да се получи преждевременно, и само между залепените повърхности - без проникване в контакт слоеве от дърво. Такива свързващи дефекти е трудно да се разпознае в производствена среда без тестване залепени лъч по цялата си дължина с помощта на рентгенови лъчи или ултразвук. Стартирайте теста използване деструктивни методи за изпитване в този случай е невъзможно. Унищожаване на адхезивни структури, обикновено се появява по време на работа поради промяната на температурата и влажността състояния, включващи триизмерни ламели промени, които, когато не е правилно ограничени адхезивни съединения.

Когато лепене на заготовките в пресата на лепило съединение обикновено не разполагат с време, за да наберете необходимата напрегнатост, което е необходимо за постигане на сигурна дървесина затвора след натискане. Продължителността на експозицията зависи от вида на свързващото вещество върху препоръките на производителя.

Експозицията се осъществява на podstopnyh места, на които основната цел е прав база, като се Broosa не се деформира под собствената си тежест.

По време на монтаж на къщи деформира ПДЧ оформен прорез (фиг. 7, 8).

етап пет

Последната стъпка е ПДЧ производствен процес е да се формира на свързващите елементи.

След процеса на свързване, и излагане трябва да бъде профилирана прът за образуване на монтажните канали и хребетите и кухини, в които се поставят изолация.

На този етап, намаляване на качеството може да се дължи на възлите за отваряне на дървен материал и разходите смола джобове, които са били незабелязано или неправилно идентифицирани в предишните етапи на процеса.

За тях това е препоръчително да се използват различни уплътнителни вложки във формата на "лодки" или "шапки" от масивно дърво.

Проникнала дефекти могат да бъдат премахнати и формирането на свързващите краката и чаши, както и дървен материал тапицерия.

Анатолий Chubinskoe,

Д-р Sc. Науките, проф.

Александър Тамбо

СТАНИСАВЛЕВИЧ. tehn. Науките, доц.,

ги SPbGLTA. Киров

източници:

Дървен материал промишленост, горската промишленост, дърводобива, като влезете комплекс, горската промишленост, дървообработващата промишленост, горската горската промишленост, горската промишленост, производството на дървен материал. Статии за дървен материал, дървообработване, биоенергия, дървена конструкция, производство на дървесни плоскости, горска техника, дъскорезница и дървообработваща техника.

Свързани статии