"Лекция 1 научна организация на труда"

Бележки - научна организация на труда (Wikipedia) - процесът на подобряване на организацията на труда въз основа на научни постижения и напреднали опит. Терминът "музика" обикновено се характеризира с подобряване на организационните форми на използването на човешки труд в рамките на един-единствен трудов колективен (например, предприятието). Въпреки това, научен подход е характерен за организация на работата в цялото общество

Проблемите, които се решават в рамките на музика:

1. Подобряване на формите на разделение на труда;

2. Подобряване на организацията на работните места;

3. рационализация на работните методи;

4. Оптимизация на регулиране на труда;

5. Обучение на персонала.

Основателят на научната организация на труда се счита за Фредерик Тейлър (1856-1915), откъдето идва и друго име - Taylorism. Неговите преживявания на научния подход към организацията на рутина, тежък физически труд, причинени голям интерес и започнали търсенето на начини за научно осмисляне на работния процес чрез внимателни техники и методи на работа с chronometry наблюдения проучване и проектиране за подобряване на организацията на работното място, и създаването на стабилни условия за работа и отдих, както и други мерки.

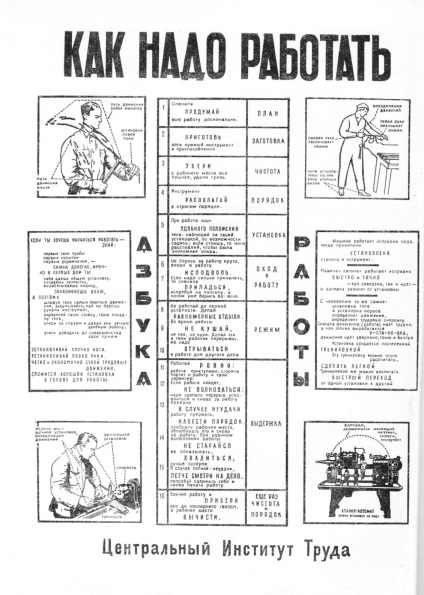

Научните идеи и възгледи AK Gasteva изпълняват в творбите статуквото. Първият програмен документ на института започва правила, формулирани AK Gastev в книгата "Как да работим." Имаме работа той пише за офис бюро, трион дали даден файл в метален цех, или, най-накрая, да оре земята - навсякъде, където е необходимо да се създаде работна скорост и постепенно се направи ето навик.

В момента горещата започва да се развива, но в рамките на прилагането на нови теории за "Lean" концепция, с други думи, "постно производство".

"Лекция 2 слаб / LEAN»

Lean производство - идеалното средство за борба загуби. Затова Lean производство се нарича пестелив. която ви позволява да правите повече и харчат по-малко в същото време - по-малко човешки усилия, по-малко оборудване, по-малко време и по-малко производство пространство, - в същото време близо до това да се даде на потребителите точно какво иска. Международен използва термина "Lean" от английски «Lean» - тънък, елегантен или разумен. В нашата тема: "Лин" ще означава "нищо повече".

Загуба - ресурси, които са изразходвани, но не създават стойност. Това е грешка, която трябва да се коригира. Това производство на продукти, които не са желани (в резултат на което готови изделия планините се натрупва в складове). Това изпълнението на дейността, без които е възможно да се направи. Това е движение на хора и стоки от едно място на друго, без всякакви цели.

2. дефекти и промяна

4. Материали боравене

6. Обработка ненужното

Тези загуби се увеличават разходите за производство, без да добавя стойност на клиента, клиентът наистина е необходимо. Те също така увеличаване на периода на изплащане на инвестицията и да доведе до спад в мотивацията на работниците.

загуби на свръхпроизводство се появяват, когато ние произвеждаме, събират или произвеждат повече, отколкото е необходимо. Ние правим нещо "за всеки случай", вместо да правиш "точно на време". Недостатъци на планиране, големи забавяния, високи пъти превключващи, достатъчно близо, за контакт с клиенти (което не позволява разбирането на постоянно променящите се изисквания) водят до по-дълги производствени цикли. Ние се тревожи за това, което нашите клиенти могат да се нуждаят от повече, и в резултат страдат от разходите за производство на стоки и услуги, които не могат да бъдат продадени. Намери процес, по време на който произвежда повече от "дръпне" на клиента, защото излишната продукция изисква допълнителни мерки, за да организират съхранението им между операциите. Намаляване на загубите чрез намаляване на размера на време настройка, смяна и балансиране на производствените линии.

ЗАГУБА НА ДЕФЕКТИ и необходимост преработи

Загуби дефекти или преработи задължително да се случи, когато няма надеждна превантивна система, включително техники за още-Оке (Rock-Игото) и интегрирана защита за грешка. Всеки път, след като е направил грешка при работа с продукта и да го преминаване към следващата стъпка от процеса, или дори по-лошо, купувачът, ние се примиряваме с промяната като неразделна част от процеса. Два пъти губим пари всеки път, когато нещо продукция, да се групират или ремонт, а клиентът ни плаща за продукта или услугата веднъж. Идентифицирайте дефектни или непълни продукти или услуги, както и готовите продукти, които се променят или да се изхвърлят. Намаляване на загубите чрез подобряване на системата за визуален контрол и осигуряване на по-добри стандартни оперативни процедури. Прилагане на вградена система за защита грешка (все още-Оке), където скритата източник на грешки.

ЗАГУБА НА ДВИЖЕНИЕ

Загуба по време на пътуване - не е необходимо движение на персонал, стоки, материали и оборудване, които не добавят стойност към процеса. работници често правят излишни движения от сайта си в склада и задната част на магазина и се разхождат из тях ненужно оборудване. Такова движение може да се отстрани и по този начин ускоряват процеса. Това е един от най-разочароващ загуби и младши служители и управлението, като прекарва времето и ефективността на престоите лиши голяма част от производствените процеси, с тегло на труда на работниците. Въпреки факта, че повечето от производствените процеси първоначално са били разработени с цел да се сведе до минимум излишни движения, общо взето това е един от най-големите източници на загуба случва незабелязано и да доведе до неизправност. Задайте когато персонал прави излишно движение или изместване и да направи сложна верига ( "спагети" диаграма) действителните потоци процеса. Намаляване на загубите чрез разработване и изследване на карти на потока от стойност и / или карти на физически потоци за всеки процес с последващо намаляване на изместване оператори, оборудване и материали.

Свързани статии