Главната особеност на производството на стъклени влакна структури се крие във факта, че самата и материалът е произведен от него продукти са създадени едновременно. Това значително променя ролята и значението на структурните методи за производство на фибростъкло в общ проблем за тяхното създаване. От това следва, че в най-ранните етапи на структурен дизайн, трябва да се вземат под внимание възможните методи за тяхното производство и технологичните им възможности.

Значително увеличение на използването на фибростъкло в различни клонове на инженеринг е довело до подобряване на много технологични методи и разработването на нови методи за основна цел:

- Намаляване на дела на ръчния труд и максималната възможна употребата на оборудване и механизация;

- Намаляване на сложността на производство, и като следствие от намаляване на стойността на продукта;

- Повишена технологичността, стабилност на производствения процес и качеството на производство;

- Подобряване на санитарно-хигиенните условия.

Между тези методи са, преди всичко, методът на инфузия и методи RTM.

При производството на стъклени влакна структури също се прилагат методи контакт формоване и пръскане. Характеристики на тези методи, техните предимства и недостатъци и ще бъдат обсъдени по-долу.

вакуум инфузия

метод вакуум инфузия е метод за формиране на стъклени изделия пластмаса, в което се дължи на запечатан филм, съседен на матрицата, работна кухина опаковани с подсилващ материал (вакуум торбичка). В вакуумна камера, и поради тази вакуум, свързващото вещество е съставено в работната кухина и импрегнира подсилващия материал. В сравнение с метода от образуващият метод за контакт инфузия като RTM - метод позволява:

- Частично механизира процеса чрез елиминиране на импрегниране операции, шева и засилване на уплътнение материал, като по този начин намаляване на човешкия фактор;

- За да се подобри качеството на производството поради автоматизиран контрол на количеството на свързващото вещество и да се постигне висока плътност стифиране слоя армиращ материал;

- Подобряване на условията на труд, значително намаляване на емисиите на вредни вещества в околната среда;

- Намаляване на интензивността на труда, съкращаване на продължителността на производствения цикъл.

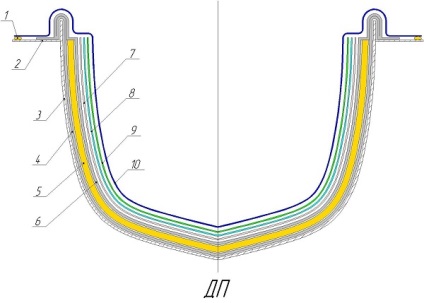

1. запечатване на плитката

6. вътрешната носител слой

Схема стифиране вакуум торба в тялото на матрица

По време на инфузия зависи от размера и формата на произведените структури използват усилващи материали и свързващо вещество. Преди да започнете процеса, като правило, направи своя цифрова симулация, в който се развива инфузия стратегия, т.е. определена от точката на подаване на свързващото вещество, местоположението на канал, по който ще се разпространи, сайтове вакуумни разпространение, и т.н.

метод инфузия се използва широко за производство на големи части от тялото за автомобили, автобуси, коли, части за самолети, плавателни съдове и захранващи блокове.

Процесът на импрегниране чрез инфузия свързващо тяло, след 5 минути (А),

35 минути (В) след създаването на вакуум и началото на доставка свързващо вещество, и след 100 минути (С), когато процесът на импрегниране е завършена

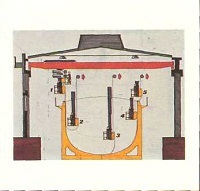

Метод RTM (Resin Transfer Леене) е, че свързващото средство се въвежда в затворена кухина между матрицата и удар, формата на който възпроизвежда формата предназначено за производство на продукти, в които предварително определени, суха армиращ материал.

Тази функция RTM -methods ги предоставя следните предимства:

- Широки възможности в дизайна на фибростъкло структури;

- Възможността за получаване на продукти с високо качество на повърхността и от двете страни, покрити с гелкоут;

- Висока производителност в сравнение с формоване за контакт;

- Спестява труда;

- Точни допуски и висока повторяемост на продукт;

- Малкото количество отпадъци;

- Възможността за получаване на висока степен на чаша напълнена;

- Намаляване на емисиите и следователно до намаляване на разходите и вентилационни минимално замърсяване на околната среда;

- Намаляване влиянието на "човешкия фактор".

При производството на фибростъкло продукти използват три разновидности RTM- метод:

1. RTM - стандартна

При този метод, инжектирането на свързващото вещество се дължи на натиска, оказван от специална настройка. За да издържат на натиска на матрицата на свързващото вещество и удар трябва да бъде достатъчно твърд, така че те често са направени от метал или метални профили.

2. RTM - MIT

Това е RTM видове - стандарт, който се характеризира с това, че използването заменяеми вложки, които пряко формовани продукти и за увеличаване на оборота между матрицата на инструментална екипировка и поансона.

3. RTM - светлина

При този метод, инжектирането на свързващото вещество настъпва както поради налягане, генерирани от инсталацията, както и с помощта на вакуум, който се генерира в работната камера.

Ако се прибягва до метода на експертните оценки, на чуждестранните експерти оценяват предимството на метод за RTM 10-точкова скала (10 - най-добри резултати, 1- най-лошия случай), както следва:

Както може да се види от тези оценки, метода RTM - запали най-подходящ за организиране на производство на продукти, доколкото е възможно да се направи дизайна по-голям, инструментална екипировка и оборудване за разходи, както и времето на започване на производството. Изпълнение и на живота на инструмента се отдалечавам на заден план с дребното производство.

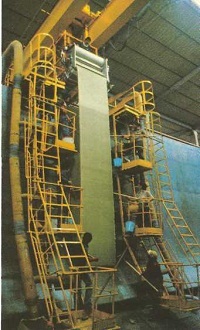

В чужбина RTM технологии - светлина malotonnazhnogo използва широко в корабостроителната индустрия за производство на черупки, палуби, врати, люкове и т.н. Тя се използва и в други индустрии. С помощта на форми:

- телесни части на автомобили и вагони на метро и жп транспорт; - данни за вътрешната им; - корпус и лопатки на вятърни турбини.

тяло лодка извършват по метода RTM - светлина

метод контакт формоване

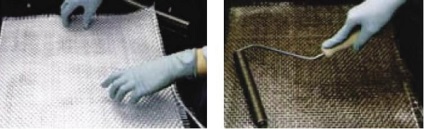

метод контакт формоване включва наслояване подсилващ материал (тъкан мат) в матрица на повърхността на покритието на освобождаване преди прилага декоративна и защитна Оцветяване слой. Освен това, усилващата материал се импрегнира със свързващо вещество и се навива твърда валяк или шпатула за отстраняване на свързващото вещество от въздушни включвания.

Полагане stekloarmiruyuschego материали шевове материал stekloarmiruyuschego

След полимеризация на свързващото вещество, изделието се подлага на топлинна обработка, екстракция от матрицата и обработка.

Предимства на контакт формоване:

- Няма ограничения за размера и формата на произвежданите продукти;

- Относителната простотата на производство дизайн променлива дебелина, както и въвеждането в тях на различни усилвания и закрепвания;

- Относително ниската цена на инструментална екипировка за формиране на структурата;

- Възможността да се използват в трудоспособна се формовъчни относително ниски квалификации и лекота на учене;

- Минимална инвестиция в процес на производство.

Въпреки това, голяма част от ръчния труд причинява следното:

- Нестабилността на изработката, което до голяма степен зависи от сърцари на умения;

- Ниска производителност;

- Неспособност да се постигне висока плътност опаковане на арматурна материал;

- По-високи количества отпадъци;

- Необходимостта от лични предпазни средства и мощна вентилационна система за отстраняване от откритата повърхност на формован артикул от стирен и други вредни вещества.

В момента за прилагане на метода на формиране на контакта са широко използвани средства за механизация. Те включват системи за подготовка и отпускането на свързващо вещество през маркуча и телескопичната ръка към ролката, с което прави прилагането на папката до засилване материал, и едновременно с това и Rolling-уплътнение. За извършване на тези операции се използват специални метали, каучук и пухкави ролки с различна дължина.

Инсталация за подготовка и отпускането на свързващо вещество чрез

гъвкав маркуч и телескопичната рамо до ролката

При формиране на големи повърхности са широко използвани импрегниране-стил на машината. Тези машини работят с тъкани, рогозки и други тъкани вид на уеб материали, те осигуряват предварително определено количество от свързващо вещество и за импрегниране върху плоска или извита повърхност. Те се монтират на специални релси, така че колата може да измине надлъж и шир на матрицата (удар). В някои случаи (по желание) машина, оборудвана с ротационната система, която дава възможност за натрупване на армиращ материал в дадена посока.

Процесът на вземане на корпуса от павета машина (1-5-

последователността на движение на машината)

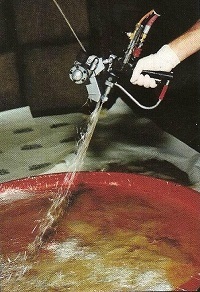

Един вид метод контакт формоване е разпрашаване метод, при който под налягане се извършва чрез внасяне на нарязани влакна (обикновено стъклени), смесени със свързващо вещество, върху повърхността на матрицата или удар. Смесването се извършва в инсталации, в които стъкло неустановени преминава през режещото устройство и се инжектира под налягане в струя от свързващо вещество, образуван от система за пръскане. След разпръскване на материал слой може да се направи желаната дебелина на подвижен и уплътняване ролки, както това се прави при полагане тъкани и постелки.

пистолета за пръскане и устройството за подаване на свързващо вещество с неустановени

Формоване на капака чрез напръскване

Леене на корпуса пръскане

напръскване е един от най-ефективните начини за образуване на структури. Въпреки това, характеристиките на якост на материала, получен по този метод, е по-ниска, отколкото при използване на тъкани подсилващи материали. Поради това се използва в достатъчно голям обем за корпуси на относително малки плавателни съдове от различни видове обтекателите, люкове, врати и други продукти, т.е. в тези конструкции, които не отговарят на високи изисквания за надеждност и дълготрайност.

Свързани статии