намаляване на силата на звука (свиване) на втвърдяване е в близост до район (измерение структурата), и по-далечната региона (размерите на отливката) за редица нередности. По принцип това:

- makrorakoviny, големи свиване кухини и газови мехурчета;

- микро-и пори.

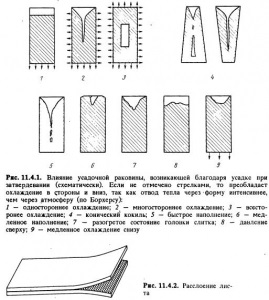

Makrorakoviny - празнина който широко се образува в резултат на последващо втвърдяване на стопилката, възникнали в резултат на намаляване на обема между кристалите, втвърдена с периферните региони. В зависимост от това, докато част геометрия се случи извън отворени или затворени кухини. Когато леене блокове по този начин се дължи на свиване на остатъчната стопилката се създава главоболие печеливш свиване кухина. Той преминава в конусовидната слитъка и често завършва изцяло или частично в горната част.

Образуването на главата на свиване кухина, която трябва да се намали преди по-нататъшна обработка на блока могат да бъдат повлияни чрез подходящи мерки, като се отчита намаляване на материални загуби. За тази цел са подходящи адаптер (капачки, кодове) в пещ в загрява състояние с цел намаляване на разсейване на топлината в частта на главата. Това гарантира, че стопилката може равномерно вливат в кухините, произтичащи от свиване, и по този начин има по-гладка обвивка формиране на главата.

Други възможности за формата и размерите на получените ефекти черупки се състоят в промяна на скоростта на леене, по посока на охлаждане и накрая втвърдяване при използването на допълнителен високо налягане. Съгласно неблагоприятно съотношение на напречното сечение с височина на корпуса на блок може да се разшири, например, филаментозен мивка дълбоко навътре към основата. Когато настъпи твърде много тънки блок, най-накрая, като долната черупка.

Черупки, които проникват дълбоко в слитък или възникват вътре в блок може, по-нататъшна преработка чрез горещо валцуване в лист или чрез коване за провеждане на порест преформа до разслояване когато кухини поради окисляване на вътрешната повърхност или поради други примеси, заварени или заварени не напълно по време на обработката. Пакетът от метал лист се разделяне на напречното сечение равнина, успоредна на посоката на валцоване (виж фиг. 11.4.2), като кора лист, както това може да се случи в материали със слоеста структура.

Порите и микро-

Разтворимостта на газ в стопен метал е значително намалена с намаляване на температурата. Той също така зависи от парциалното налягане на газа за стопилката. Ci зависимост от количеството газ разтваря в стопилката и Т о hemperahury частично пи налягане се изразява чрез квадратичен Сиверт:

Чрез намаляване на постоянно K с намаляване температура настъпва пренасищане на съдържанието на газ. Особено силен спад открива разтворимост газ в обхвата на втвърдяващи сплави, съответно, в точката на втвърдяване на евтектична или чист метал (виж фиг. 11.4.3). Благоприятно стопилка разтваря H2 газове, съдържащи се във въздуха, N2 и O2. Също така, в стопилката може да се разтвори повече примеси, които са газообразни при температурата на топене, съответно сиверт право. В стоманодобивната промишленост и по-специално, O2 и H2 представляват технологични проблеми. И двата компонента могат да имат вредно въздействие върху качеството и приложимостта на продуктите.

Той всички газови мехурчета, образувани по време на втвърдяване, дължащи се на освободените газове от повърхността на стопилката, те остават частично или дендрити между transkristallitami шунка и да доведе до леене порьозност. Чисти метали в състояние на гласове, като цяло по-склонни към образуване на мехури от сплави. Echo може да се обясни с факта, че втвърдени сплави не са толкова чист метал в точката на втвърдяване и обхвата на втвърдяване (в рамките на температурата на втвърдяване). Освен това, той се топи сплави също показват по-нисък вискозитет от чист метал се стапя, така че газовите мехурчета в сплавите с освобождаването на повърхността на блока може лесно напускат обем.

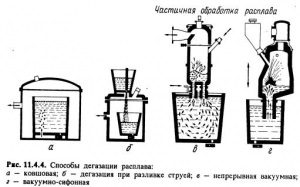

Съответно, графиката на (11.4.1) количеството газ разтваря в стопилката могат да бъдат намалени поради намаляване на парциалното налягане на газа, т.е. топене чрез обезгазяване под вакуум или се казва във вакуум. Този метод е приложим за всички метали и предлага предимството, например, в сравнение с дезоксидация използване на съединения на елементи с кислород и е. че стопилката не получава никакви допълнителни примеси.

Различни методи се използват за така нареченото вакуум отливката. Най-важните от тях са на кофата обезгазяващ, дегазация струя инжекция (GIE # 946; strahlentgasung), множествена частично обезгазяване (Teilmengentgasung).

Когато обезгазяване черпак след изливане черпак стопилката се поставя под вакуум, при което допълнително топене може да се продухва повече инертен газ като аргон. Когато дегазификация на струята инжектиране леене струя влиза вакуум и впръсква в фини капчици, това е придружено от дегазиране.

В частичен вакуум обезгазяване подлага съответно еднократно или многократно само част от топлината. По този начин, с процес сифон вакуум поради разликата в налягането на околната среда и обезгазяване налягане резервоар при повдигане и спускане на последната част на стопилката постъпва резервоара за обезгазяване и там. Когато циркулация обезгазяване топене инертен газ подава към съда за вакуумно обезгазяване е насочено от дюзи (виж фиг. 11.4.4).

Образуването на мехурчета намалява поради ниска температура и, докато разпенващ инертни газове под атмосферно налягане и чрез бавно втвърдяване.

Друга форма на образуването на кухини в междукристална или interdendritic интервали по време на втвърдяването е образуването на микро-шупли. Те възникват, когато свързани един с друг дендрити предотврати адекватно запълване на останалите interdendritic пространства. Мехурчета, пори и сегрегация, микро-шупли водят до определена форма, а именно да се движи назад macroseparation. Където стопилката с примеси остатък остава вътре в блока, и се предава навън към повърхността.

Това е възможно благодарение на свиването на втвърдени първите външните слоеве на слитъка, при което впоследствие през порите и пукнатини остатък замърсени стопилка се изстисква. Това явление може да се увеличи поради свиване между охлаждащата кокила и отливката, поради което има въздушен слой, който пречи на разсейване на топлината. Обратен сегрегация в калъпа понякога се проявява в появата на така наречените кондензат зърна на повърхността. Този тип на разделяне на фазите е особено нежелателно, тъй като е по-лесно деформация при което води до образуването на пукнатини по повърхността от конвенционален разделяне на фазите. Вреден накрая да се споменат по-нататъшно разделяне на газови мехурчета, което се дължи на факта, че произтичащи вътре в блока по време на охлаждането на мехурчета газ за образуване на вакуум. Следователно стените на мехурчетата газ или газови мехурчета се засмукват от околната среда разтопими компоненти. Поради тези фазово разделяне на газови мехурчета нехомогенности възникват местни натрупвания, които могат да доведат до смущения в работа и зареждане на материала.