Precision продукти в машиностроенето се нарича степента на съответствие с предварително установен модел. Точността на елементите, е степента на съответствие реална част, получена чрез обработка на детайла по отношение на детайла, предварително определено чертеж и спецификации за производство, т.е. форма, добре, взаимно разположение на обработваните повърхности, грапавостта на повърхнината на обработваните изисквания чертежа на детайла.

Следователно точността на концепцията за комплекс, който включва цялостна оценка на съответствието с действителните данни по отношение на целта.

По време на работа следните методи да постигнат дадена точност заетите в металорежещи машини:

- обработка чрез маркиране или чрез използване на сонда преминава през последователното приближение до желаната форма и размер; след всяко подаване на получения размери инструмент контрол се извършва, и след това да реши които квоти трябва да бъдат отстранени; точност в този случай зависи от умението на работника, като Turner или Фреза;

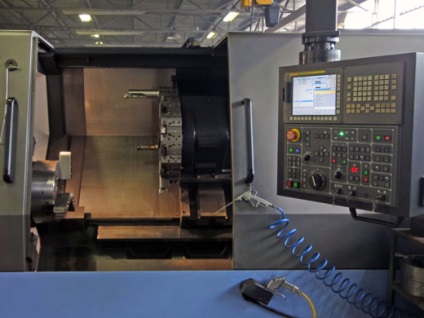

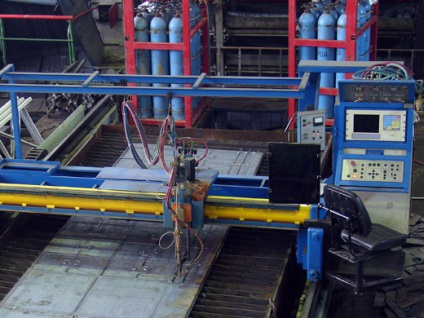

- Метод на обработка автоматично се получи размер, когато инструментът е запаметена до желания размер, и след това се обработва заготовката във фиксирано положение; В този случай, точността зависи от умението на регулатора и да коригира начина;

- автоматична обработка на машините за копиране и обработващи центрове, в които точността зависи от точността на системата за контрол на действие.

Но каквото и да не е била приложена на машината или метод на лечение, някои детайли, дори обработени на същата машина, с един и същ инструмент ще са малко по-различни един от друг. Това се дължи на появата на неизбежните грешки обработка, които са мярка за прецизно обработени части.

По този начин, от причините, които предизвикват появата на грешки в процеса на обработка, независимо дали тя се върти, пробиване или фрезоване, могат да включват следното:

- неизправност на металообработващите машини, причинени от грешки в производството на своите части и монтажни неточности;

- Поставяне на грешки заготовката

- производство на грешка, инсталация, конфигурация и износването на инструмента;

- Еластична система процес деформация;

- топлина система процес деформация;

- остатъчна деформация на обработваемото изделие;

- износване на релси и вретена на машината като цяло, и др.

Когато работите с износването на инструмента, тъй като идва време, когато по-нататък режещи инструменти трябва да се прекрати и инструмента изпратен на заточване. Moment притъпяване инструмент е монтиран в съответствие с критериите на амортизация, която се определя като сума от знаци или една решаваща черта. Използват се два критерия: първият човек - критерий оптимално износване и втори процес критерий за влошаване. И в двата критериите, приети като основа за линейния износване на повърхността на гърба, тъй като тя винаги носи обработката на всички материали на всички и рязане условия, както и измерване на ширината на износване подложка е много по-лесно, отколкото дълбочината на износване добре.

Качеството на повърхността, изложена режещи инструменти дефинирани грапавост и физичните свойства на повърхностния слой. Механична обработка не може да се получи перфектно гладка повърхност. Режещи инструменти левия край грапавина под формата на вдлъбнатини и издатини с различни форми и размери.

Повърхностният слой след обработка е значително различен от основната маса от метал, тъй като под действието на твърдост инструмент и кристална структура се променя. Дебелината на дефектен повърхностния слой зависи от материала на детайла, вида и начина на работа и т.н. От повърхността на качеството зависи от следните оперативни спецификации на части :. Wear повърхност на триене двойки, характер кацания подвижни и неподвижни стави, умора или цикличен издръжливост при променлив товар, антикорозионна устойчивост на повърхността и т.н. ,

По този начин, дори и този кратък подемно-транспортни рязане на метал ясно показват, че много фактори влияят върху качеството на повърхността: материала на детайла, вида на обработка, твърдостта на машината система - инструмент - инструмент елемент, характер, формата, материала и степента на сериозност на износване или рязане инструменти, режим на обработка, вида на охлаждащата течност (охладителна течност) и работните квалификацията на човек стоящ в машината, отношението си.

Оптимизиране на всички фактори, оказващи влияние върху качеството на лечение, се гарантира стабилността на желания резултат: на качеството на продукта, в крайна сметка, че ще донесе всеки бизнес печалба и възнаграждение за труда си, и спестявания на потребителите чрез намаляване на оперативните разходи за поддръжка и ремонт на автомобили.

Свързани статии