Есе за "технология на поташ"

соли на минерални торове vazhneshih представляват един от проблемите в химическата промишленост. Асортимент минерална, използвани в селското стопанство, химическата самата индустрия, металургията, фармацевтично производство, строителство, битови, и е на стотици заглавия, непрекъснато се увеличават. Мащабът на производство и производството на сол изключително голям и някои от тях са десетки милиони тона годишно. Най-големи количества, произведени и използвани натриеви съединения, фосфор, калий, азот, алуминий, желязо, сяра, мед, хлор, флуор и други. Най-голям капацитет е производство на торове.

Най-големият консуматор на сол и тор е селското стопанство. Това се дължи на факта, че съвременната интензивна селскостопанска продукция е невъзможно без да се правят на научно обосновани количествата различни торове, съдържащи елементи, което не е достатъчно в почвата за правилния растеж на растенията, по-специално на почвата зърно.

Минерални торове се наричат сол, съдържаща в състава си елементи, необходими за развитието на електроцентрала и растеж

Както поташ използва суров природен вещество (обикновено sylvinite) и техните продукти (хлорид и калиев сулфат; 40% CIs калиеви соли), както и пепел растения.

Основната суровина за производството на поташ торове в България е sylvinite представляваща рок състав mNaCI + nNaCl, която включва

14- 18% К2 О. Silvinit придружава като примеси малки количества от съединения на магнезий, калций и други. От sylvinite подготвени и основен поташ торове калиев хлорид. Получаване на калиев хлорид от sylvinite извършва Halurgy методи или флотация komibinirovannym.

Методи за получаване на поташ.

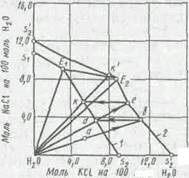

метод Halurgy се основава на различни разтворимости на натриеви и калиеви хлориди. С повишаване на температурата на разтворимостта на калиев хлорид (s2) рязко се увеличава, с NaCI (s1) варира леко. При едновременното присъствие на двете соли, разтворимостта на натриев хлорид намалява с повишаване на температурата и калиев хлорид - силно увеличава. На тези различия, и построен: операция halurgical раздяла. От система диаграма на състояние КС1-NaCI-Н 2О (фиг.) Това селективно КС1 възможно от всички разтвори кристализация, съставът отговаря на долната област линията Н2 О -E1 (10 ° С) или Н2 О-Е2 (100 ° С)

Фиг .. Ефект на температурата и съвместно присъствие на натриев хлорид върху разтворимостта на (s1 е 1 ") и калиев хлорид (s2 IS2).

Ако първоначалният разтвор има състав, съответстващ на точка А и температура 100 ° С, пътека vym от този разтвор започва да кристализира КС1 (точка б) Ако температурата се понижава до 10 ° С на състава на промените в разтвор по liniibd и част КС1, А 'е (BD) мол и кристализира. Когато такива последователни отопление охлаждане операции идва в съставите tochkek след това при ниска температура на това решение ще кристализира КС1, и при високи (точка Л) - имат натриев хлорид.

Следователно, при получаване sylvinite калиев хлорид при повишена температура с наситен разтвор на студените две соли. Където обогатен разтвор на КС1, NaCI и част преминава в утайка и се отделя чрез филтруване. След това разтворът се охлажда; Така отличава от тях КС1 кристали, които се отделят от матерната луга и се сушат. Матерният разтвор отново се подава sylvinite на разтваряне. Полученият по този начин суров продукт съдържа 52-60% К2 О.

Флотация се основава на различни вода овлажняване минерали Карналит, силвинит (КС1) и Галит (NaCI). Флотация използване като флотационни реагенти октадециламин, карбоксилни киселини са наситени разтвори на сурови калиеви соли. Калиев хлорид се получава sylvinite разделяне флотация има много по-голяма кристална структура от тази, получена чрез кристализация, така че е по-малко спичане.

Флотация -wide общ метод за обогатяване, което се използва за разделяне на различни сулфидни руди, разделяне от апатит нефелин обогатяване на въглища и много други минерали. Флотация се основава на разликата в избори омокряемостта и адхезията на частиците концентриране минерал мехурчета въздух преминаване през пулпа. Овлажняване минерали характеризират главно с контактен ъгъл 6 образува по границите на линеен участък твърдо вещество-течност-въздух (фиг.). С nonwettable частиците минерална течност 1 образува тъп ъгъл контакт Q, и овлажнен с 2- остър. Повърхностното напрежение сили са склонни приведе нивото на течността, при което не-омокряеми (хидрофобни) частици, придържайки се към въздушните мехурчета изхвърлени от течността и се издига до повърхността, и омокрящ (хидрофилен) е потопен в течността. На омокряемостта на частиците се определя от работата на адхезия вода mineralWazh-т

Wazh = Dj-т-г-г + DG - R-Dj. където Dj-г. DT-г. Dj-т е специфичната повърхност без енергия в съответните фази.

Прилепването на хидрофобните частици на въздушните мехурчета се определя от работата на адхезия минерална - vozduhWat-д;

Плътността на единица минерална въздух е по-малка плътност на пулпа на същия обем, така че плава на повърхността.

Повечето минерали естествени руди се различават малко в овлажняемост един от друг. За отделянето им е необходимо да се създадат условия за неравно вода омокряемостта на отделните скални компоненти, които се използват за различни химични съединения, флотационни реагенти. Те селективно подобри или да отслаби вода омокряемост и адхезия на въздушните мехурчета на суспендирани минерални частици. Публикувано на пулп флотационни реагенти наречени колектори (колектори), специфична повърхност адсорбирания минерална (минерални), образуващи хидрофобна адсорбция слой. Хидрофобен частици прилепват към въздушните мехурчета и се издигат на повърхността на пулпа в пяната, разположен на повърхността на суспензията и отстранява с него. Колектори са повърхностно активни органични съединения, съдържащи полярни и неполярни групи, такива като мастни киселини и техните сапуни, такива като олеинова, нафтенови и ксантати, най-често калий.

Полярните групи на молекулите по време на адсорбция колектор са насочени към повърхността на минералните частици и nepolyarnye- към водата образуващ хидрофобен обвивка. Частиците, които не се адсорбират колектори, по-специално скални примеси остават в пулпата, образувайки така наречената продукт камера.

Най-минерализирана пяна, която дава floratsionny концентрат трябва да бъде стабилна, компактна и мобилна. Тази пяна се създава повърхностно активни вещества за въвеждане пенители окачване, които адсорбция филм на повърхността на въздушни мехурчета. За най-ефективните пенообразуващи агенти включват борово масло, пяна OPSB, Т-80, и др. На потока разпенващ агент е 25-100 г / м.

За промяна на флотация минерали чрез контролиране на действието на повърхността от него се прилага събирач група реактиви заедно като модификатори: те включват депресанти, активатори и регулатори на средата. Чрез депресори, които увеличават омокряемостта на твърди вещества са вар, цианид, цинков сулфат, натриев силикат (водно стъкло), натриев сулфит и др активатори (използвани за повърхностно активиране.) - меден сулфат, сярна киселина, натриев сулфид и т.н. към контролера. среда включва вар, сода, сярна киселина.

В зависимост от формата на компоненти за разделяне на руда и разграничение колективно селективна флотация.

Колективно наречен флотационен процес, при който концентрат, съдържащ всички полезни компоненти и скални примеси. Колективно концентрат след това може да бъде разделена на отделните компоненти. Това разделяне може да бъде осъществено чрез селективно или селективна флотация. Когато селективни флотационни колектори и Пенообразователи изключение в процеса депресори вкара, способни повишаване на хидрофилността на някои минерали, като ги предпазва от плаващ.

Последвано от въвеждане на активатори и депресанти стреля действия допринасят за изплуват минерали, които са в предходния етап флотация потопен в течност. ефективност Флотация е подобрена добавка регулатори, промяна на рН и подсилващ ефект флотационни реагенти. Така в обогатяването на медно-никелова руда, мед, никел и * пиротит концентрати.

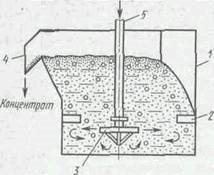

Процесът на флотация се провежда в флотационни машини, където шлама е смесен и газирана, които се диспергират в малки мехурчета. Съгласно метода на смесване и аериране на пулп флотационни машини са разделени на механични, пневматични и pneumomechanical. Широкото използване има pneumomechanical флотационни машини, в която целулозата се извършва едновременно разбъркване в бъркалка и сгъстен въздух. Фиг. Това е диаграма на ротора машина FPM-6.3 М, разработен от института "Mekhanobr". Чрез кухия вал 5, който се върти работното колело 3, е снабдена със сгъстен въздух, който се диспергира чрез работното колело и поддържа суспендирани частици руда флотация маса, разположена в машина камера 1. Пяна produktcherez преливане ръб 4 се подава към по-нататъшна преработка в флотационен концентрат. Изпълнението на такива машини може да тече до 6 т / час.

В продължение на много процеси по обогатяване използват пневматични машини. Фиг. схема на пневматичната флотационна машина OP-100. Машини от този тип се използват за обогатяване на някои цветни метали, въглища, сол и други минерали. Машината е вертикална цилиндрична камера 1 с конично дъно, имаща ъгъл на наклона 50 °. В долната конична част на аератора на машината ос избран 6 на лист каучук, и горната част е фиксирана главната тръбна аератор 5. Това е набор от перфорирана еластична тръба, през която въздухът се подава към аерация. Аератор тази конструкция осигурява добра дисперсия на въздуха в суспензията и поддържане на твърди вещества в суспензия, докато енергично разбъркване фазите. Зареждане машина е в горната си част през дюзата 2. пяна продукт (концентрат) се освобождава от гравитацията през улея 4, и пръстеновиден преливник пяна ръб. Камара продукт (дребни) се изпуска през джоба порта и освобождаване устройство 7, който се поддържа чрез определено ниво на пулп в машината. Горната част 3 е инсталиран penootboynik режисура пяна от центъра към периферията. Чрез регулиране на дебита и налягането на въздух, подаван към процеса на аериране може да се контролира минерализация пяна, добив и качество на концентрата. Както се използва в този вид машина България има камера обем "100 m 3 и пулпата на капацитет на 20 m 3 / мин.

При изчисляване на флотационни машини флотацията определяне на необходимата за осигуряване на желаната степен на извличане х време Т носеше минерал. Т стойност се получава емпирично или чрез интегриране на флотация кинетична уравнение:

където U-флотация скорост; N- брой въздушни мехурчета, преминаващи през пулпа за единица време; jzakr вероятност стабилно закрепване на минералните частици на мехурчетата; К- постоянен процес в зависимост от скоростта свойства на флоат материал. Изпълнение пневматична машина Q (м3 / ч) се определя по формулата

gdeL- дължина на машина, т; S - сечение на живите машини камера, м 2; к - коефициент, който взема предвид промяната в обема на производството на целулоза поради насищане с въздух и намаляване на нивото на пулп в колата (к = 0,7¸0.8); т продължителност флотация мин съотношение R- на течност към твърдо вещество в разтвора; твърди г плътност, т / m 3.

Механично и изпълнение на роторните машини съгласно формула

gdevk е обемът на флотационната камера, m3; п е броят на камери в колата.

Броят на камерите в колата, се определя от следната зависимост:

където V - обем на носеше маса m 3.

Процесът на основните показатели обогатяване са: 1) екстрахиране полезен компонент в концентрата; 2) излизане концентрат; 3) качеството на концентрата; 4) ефективността на флотация.

процес флотация ефективност часа характеризира с отношението на съдържанието на полезен компонент в концентрата до неговото съдържание в оригиналната рудата:

Основните производители на поташ торове.

В момента в България 2 основен производител на поташ OJSC "Uralkali" и OJSC "Silvinit", които са постоянно повишаване на тяхната продукция.

Производство на минерални торове е най-големият подсектор на химическата промишленост. Това е един от най-печелившите и финансово стабилна индустрия, не само в областта на химическата промишленост, но също така и в индустрията като цяло. Производство на българските предприятия са конкурентни и са винаги в търсенето на вътрешния и външните пазари. На България, което представлява 6-7% от торове в световен мащаб освобождаване.

Българската индустрия произвежда почти всички видове традиционни торове, които са в търсенето както на вътрешния и външните пазари. Значителна част от производство на торове заемат комплексни минерални торове (например Амофос, диамониев фосфат, NPK, и т.н.), различни от единичен ред, които съдържат два или три хранителни вещества. Предимството на сложни торове е, че техния състав може да варира в зависимост от изискванията на пазара.

Основните проблеми на бранша:

- ниско техническо равнище на производството, висока степен на влошаване на оборудването, остаряла технология (само 20% от технологиите подсектор може да се разглежда от гледна точка на съвременните стандарти на развитите страни);

- Високи температури и производство на енергия (делът на енергия в производствените разходи е 25 до 50%).

Основните производствени показатели на производството

Производство на минерални торове в България, THS. Тона

За да се поддържа това ниво на производство на минерални торове е необходимо да се повиши конкурентноспособността на местните торове в света. В тази връзка е препоръчително да се извърши следните дейности:

- реконструкция на съществуващите инсталации за производство на торове и суровини за тях (амоняк, сярна и фосфорна киселина), за да намалят консумацията на енергия и намаляване на производствените разходи;

- въвеждане на нови марки на търсене на торове на външния пазар;

- премахване на износните мита върху минерални торове;

- изграждане със собствено пристанище доставка за износ на амоняк и азотни торове, което ще доведе до намаляване на разходите за обработка на товари в пристанищата на експедиране и за повишаване на ефективността на износа съответно.

България се нарежда на второ място в света по производство на поташ торове. Това се дължи на факта, че някои от най-богатите находища на поташ са в нашата страна в света. Основният вид на поташ - калиев хлорид. Почти 93% от поташ торове в България се произвежда от две дружества - АД "Uralkali" и OJSC "Silvinit". По-голямата част от разходите на дружествата, свързани с добив от 20 до 30% в структурата на производствените разходи са разходите за електроенергия и транспорт.

Производственият капацитет на предприятията за производство на поташ торове

Поташ (К 100%; 0), кт.

АД "Silvinit" (Перм региона).

Основните пазари на българските торове са пазарите на Латинска Америка и Китай.

Износ на минерални торове, млн т

Торове общо, млн т

Азотни минерални торове

калиеви торове

минерални торове смесва

Основният предмет на дейност на магистралата финансова и индустриална група "Interagroinvest" е разработването и прилагането на инвестиционни и други проекти и програми, насочени към подобряване на конкурентоспособността на поташ в България и Беларус, разширяващи се пазари за своите продукти, повишаване на ефективността на участниците в нея. Концепция за развитие IFIG "Interagroinvest" ще се увеличи през следващите 3-5 години използване на капацитета на групата предприятия, които произвеждат поташ 55-60% до 75-80%, а увеличение на обема на продажбите на калиев тор фирми в България и Беларус в вътрешния и външния пазар при 1.8-2.5 милиона тона.

Всички материали в "Технологии"

Свързани статии