системите за управление и калибриране на сензори на въртящия момент

Оригинална статия (PDF

2. Контрол на качеството и калибриране

Много източници четем, че серия от стандарти DIN EN ISO 9000 и е създал себе си получил най-разпространените на международно ниво и затова често системи за управление функционират на базата на този стандарт. След това идва за всички доставчици на автомобилната индустрия важна норма ISO TS 16949, който се счита за допълнение към серията стандарти DIN EN ISO 9000. На първо място, ние искаме да разгледаме и двете системата за контрол на качеството по отношение на управлението на измервателни уреди. Сега ще разгледаме какво да търсите в калибрирането. След това, ние се обръщаме към правилата и инструкциите за правилното калибриране на средства за измерване на въртящия момент в зависимост от състоянието на научно-техническия прогрес.

2.1 Управление на средствата за измерване в съответствие с DIN EN ISO 9001

за измерване и изпитване средства са в "Създаване на продукта" раздел 7 и не заемат наистина много място в тази норма. В подраздел 7.6, ние откриваме разпоредби за това как да бъде изпълнена за управление на измервателни уреди. Съгласно тези разпоредби, ние трябва редовно да калибрирате ни средства за измерване. При измерването средство е извън отклонението, следва да се насочва (коригирано). статут за калибриране трябва да бъде посочено на измервателната апаратура. Точни подробности за това, което, например, е калибриран в този документ, не са нормативни. Едва в края на подраздел внимателен читател ще намерите препратка към DIN EN ISO 10012, озаглавена "системи за измерване на управление - изисквания за измервателните процеси и измервателните съоръжения". Също така в DIN EN ISO 9004 "Система за управление на качеството - Указания за подобрения" не открием значителен насоки в това отношение.

2.2 Управление на средствата за измерване в съответствие с ISO TS 16949

Както вече беше написано по-горе, DIN EN ISO 9001 е в основата на този нормативен документ, така че забележката DIN EN ISO 10012 задържа тук своето действие. Освен това, има изисквания за управление на измервателните уреди, като например следните записи:

- Проследяването на национални стандарти

- Извършване на измерване и техническите изисквания след калибриране

Калибриране на външни лаборатории, трябва да отговарят на следните изисквания:

- Лабораторията трябва да има определена сфера на дейност (в този случай - въртящ момент)

- Лабораторията трябва да бъде акредитирана съгласно DIN EN ISO / IEC 17025

3. DIN EN ISO 10012 системи за управление на измерване. Изисквания за процеси и инструменти за измерване

Бюджетът включва всички влиятелни ценности съответния уред за измерване, като неопределеността на измерванията за калибриране, влиянието на температурата, дрейф, стойности на шума и т.н. Този бюджет неопределеността на измерването може да се приготви по конвенционален програмата за електронни таблици остойностяване. Национални стандарти за въртящия момент са в Федералната служба по физика и технологии (Physikalisch Technischen Bundesanstalt (PTB)) в Брауншвайг. Използването на тези стандарти са обхванати изцяло, без празнини момент на диапазони сила от 1 милиНютона · м до 200 000 N · m.

Инструкциите DKD-4 немски калибриране услуга (DKD) елементи метрологично проследяване точно описани и съставен и представени на фиг. 1 части.

Фиг. 1: Елементи на метрологично проследяване

Компетентност акредитирана лаборатория за калибриране се признава като акредитирана поле услуга DKD, ако ние говорим за една и съща измервателна стойност. например, въртящ момент (опит).

Калибриране Laboratory Lorenz Messtechnik GmbH с регистрационен номер DKD-K-37801 има своите прецизни стандарти, несигурността на измерване, която е определена от калибриране PTB (фиг. 2). Стандартите се редовно преизчислени в PTB и се използват за изпитване и калибриране проследяване собствен щанд, неопределеността на измерването се определя от тези стандарти като 1 х 10 -4. сертификати за калибриране предоставят метрологичен проследимост на щанда за калибриране и стандарти.

Фиг. 2: Непрекъснато стандарти верига на PTB доставени на сензора

Определение: Действия, които причиняват на уреда е готов за експлоатация състояние на операционната.

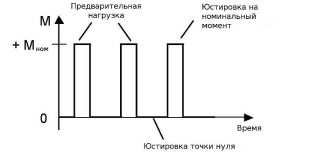

Метод за сензори момент показани на Фиг. 3. На първо място, с няколко предварителни натоварвания изтрити "памет" въртящ момент сензор. След това започва, всъщност, на процеса на привеждане в съответствие с нула и след корекция на номиналната време. След успешния процес на коригиране на себе си може да започне процеса на проверка.

Фиг. 3: Регулиране на сензори въртящ момент

Определение от Лоренц Messtechnik GmbH въз основа на DKD: Определяне и документиране на няколко индикатора за производство.

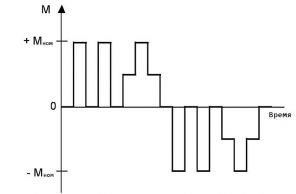

В датчика на въртящия момент се определя съгласно фиг. 4, следните стойности, които са определени в протокола се прилагат към всяка нова, доставен сензор: Измерените стойности на нулевата точка, 50% и 100% от Mnom отстраняват и документирани. За тези стойности се изчисляват нула сигнал линейност, хистерезис и чувствителността на сензора и документирани в протокола.

Фиг. 4: Процесът на проверка по време на сензора

Редът на стъпки по време на настройка, а също и по време калибриране на сензора не е описан или се обясни с по никакъв нормативен документ. Така сензорни производителите могат тук се различават значително помежду си.

5. Калибриране на сензора на въртящия момент

Калибриране сензори на въртящия момент е според признати инструкции и правила, които действат като установените процеси. Ние се ограничаваме само до точката за калибриране дясно.

5.1 калибриране съгласно DIN 51309

Ние считаме, че в подробности калибриране съгласно DIN 51309 в примерните дясната калибрационни точки с 8 етапа. Обикновено, избраното ниво на натоварване при 10%, 20%, 30%, 40%, 50%, 60%, 80%, 100% от номиналния въртящ момент Mnom.

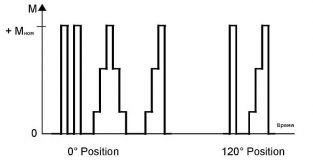

Фиг. 5: процеса на калибриране съгласно DIN 51309 в 8 стъпки

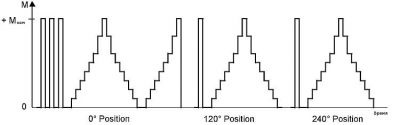

След 3 предварителни натоварвания (фиг. 5) с измерване на номиналния въртящ момент е 8 точки с нарастващи товар и накрая, 8 точки с намаляване на натоварването. Това е последвано от друга серия от увеличаване на датчика за момент, за да се определи повторяеми точност.

След това, сензорът се завърта 120 ° спрямо оста му измерване. Сензор отново предварително заредена с предписания въртящ момент и след това следват серия от постепенно увеличаване или намаляване на времето.

Друг сензор 240 ° въртене с до окончателните размери, както е показано в таблицата, записът завършва калибриране точки на измерване за дясно въртящ момент.

Фигура 6 илюстрира процес на просто калибриране за класове 1 - 5.

Фиг. 6: времето измерванията на калибриране на сензора в три етапа

Както можем да видим в схемата, има много по-малко отстранения точките на измерване. Също така е възможно да се лиши от втория сензор в нарастващия брой на позиция 0 °, тъй като повторяеми прецизност, еквивалентен на сравнението винаги по-висока точност. Освен това, сензорът трябва да се завърти, за да инсталирате само веднъж. Когато тази сила датчик за класифицирани в класове от 1 до 5, въпреки несигурността на инсталираната измерване може да бъде ниска. Това е основата защо метод за калибриране в качеството измервателни уреди не е приложим. Под класовете често означава "точност" на сензора, но това не означава непременно да отговаря на действителността. Ето защо, ние се обръщаме към друго изявление, че не изисква от клас.

5.2 Калибриране на сензори въртящ момент съгласно VDI / VDE 2646

При този тип на калибриране не се случва за дистрибуция клас измерване на въртящия момент устройства, както е случаят с DIN 51309. За всяка измерена стойност се изчислява и показва точност на измерване.

Фиг. 7: точки на калибриране на сензора в три измерения етап съгласно VDI / VDE 2646

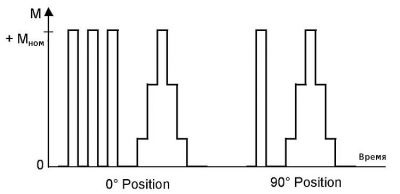

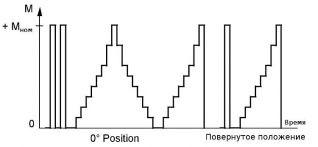

Калибриране започва, както е показано на фиг. 7, с най-малко 2 презареждат номиналния въртящ момент са сензорни и стъпкови редици от вдигане и спускане на товара. Това е последвано от още една изгряваща брой повторяеми прецизност. След това, сензорът се върти около оста си и след това измерване на диапазон на натоварването трябва да се увеличи въртящия момент. Това калибриране може, разбира се, да бъде оформен с голям брой стъпки, например, 8 стъпки, както в случая с DIN 51309 (вж. Фиг. 8).

Фиг. 8: времето калибриране на сензора за измерване на процеса на стъпки 8

Ако знаем, относителната точност на предишните калибриране или ако може да се определи от изпитванията на типа на калибриране лабораторни документират от статистическия процес, е възможно да се лиши от втория сензор позиция. Калибрирането само в една позиция без относителна точност не са валидирани за калибриране и не съответства на техническо ниво.

Разделяне 5.3 влияния неопределеността на измерването на подходящи части (фактори).

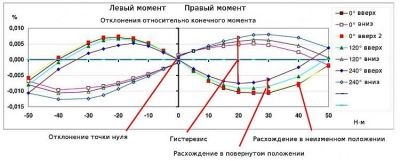

Резултатът от калибриране както на DIN 51309 и от VDI / VDE 2646 осигурява измерената увеличение стойност серия и намаляване на момента на отклонение, което може да бъде представен като процент от крайната стойност на функцията за настройка, както е показано на фигура 9 се вземат под внимание фактори (части), засягащи неопределеността на измерването. В този случай имаме предвид измерване усилвател с висока резолюция и стабилност.

Фиг. 9: Типични отклонения в зависимост от сензори габарит въртящ момент въртящ момент съгласно DIN 51309

От първото положение във вградения -pozitsii 0 ° се определя като повторяем точност вариант на измерените стойности. Измерените стойности за завъртените позиции допринасят разпръсна чрез собствената си дефиниция сравнителна точност. разпространение на обратната страна (хистерезис) се определя от възход и падение серия. Отклонение от нула цяло и остави в края на серията товар също се изчислява.

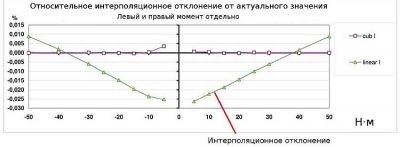

За да може да зададени несигурността на измерването, не само за определени измерени точки, за да се определи отклонението на интерполация, както е показано на Фигура 10.

Фиг. 10: интерполация otkloneniedlya линейни и кубичен полином в калибрирането

На следващо място, помисли за по-използван с резолюция на дисплея и отклонението при измерване на настройката за калибриране. Отклонение при измерването не трябва да се бърка с точност. Съгласно DIN 55350 при точността на качествено определяне се разбира да се доближава до величината на резултата от измерването на тази стойност.

5.4 Класификация според DIN 51309

След като често прочетете за класирането на сензора за въртящ момент, помислете тук накратко тази опция.

Занятията се изискват за прости устройства за измерване на въртящия момент спрямо различни производители заедно. за класификация са определени параметри от парчета от несигурност на измерванията за калибриране. Класирането се основава на принципа, че за всеки клас и всеки параметър има граници. Ако тази стойност е превишена, измервателният уред се разпределят в по-висок клас. Колкото по-висока класа, толкова повече параметри, които допринасят за неопределеността на измерването. Все пак, това не се отнася за задължително класиране с 3 стъпки за калибриране.

5.5 стандарти (стандарти) и подзаконови актове (инструкции) за сензора на въртящия момент

Стандарти за калибриране и наредби са разделени на потвърдени методи, инструкциите на производителя и калибриране според изискванията на клиента. потвърдени Методите за калибриране, предписани от признати органи (експертни групи) в правилата или инструкциите (напр DKD). С цел да се предлагат по-евтини методи за калибриране, има методи на вътрешните производители. Но те, като правило, не са признати и не настройвайте неопределеността на измерването в зависимост от техническото ниво. Както е показано, за установяване на неопределеността на измерването, трябва да инсталирате такива количества, повторяеми прецизност, относителната точност, вариация Проследете, точката на отклонение и отклонението на сензора нула интерполация. В противен случай, метода на калибриране не може да се счита за потвърдена. Следната графика (фиг. 11) е най-големите форми, описани изисквания калибриране и въртящия момент. Методи, отбелязани с буквата К, е възможно, в съответствие с техническото равнище, наречена калибриране. Методи, които са определени от буква Р се проверяват от сензори за измерване-технически данни и документирани под формата на сертификати за изпитване.

Посочено от K разделен допълнително калибриране DKD калибриране и заводска калибровка (WKS).

Фиг. 11: Стандарти за калибриране и норми за сензора на въртящия момент

5.6 DKD-калибриране, в сравнение с калибрирането на фабрика (WKS)

Както се вижда, днес в сериозни лаборатории за калибриране, благодарение на съществуващите стандарти и разпоредби, е възможно да се извърши заводска калибровка (WKS) в съответствие с DIN EN ISO 9000 и DIN EN ISO 10012. Тъй като, за да се дори имат способността да се калибрира, днес вече не нужда от калибриране в съответствие с. Ако калибриране лаборатория, акредитирана още повече въртящ момент, такава лаборатория провежда системата за управление на качеството (СУК) са сертифицирани по ISO TS 16949, правилно DKD-калибриране и фабрика за калибриране (WKS), отразяващи етапа на калибриране за всяка грешка на измерването. DKD калибриране лаборатория, акредитирана да има зони с много високо ниво на измерване-техническа компетентност и има много добре обучени служители, което е на сегашното ниво на развитие на науката и техниката. В допълнение, тези лаборатории са в йерархията директно под PTB.

Разликата между калибрирането DKD и седм е, че за фабрично калибриране седм рецепта VDI / VDE 2646 може да се използва в своята опростена форма. По този начин, калибриране е по-лесно и по-евтино, но тя е вярна и актуална техническо ниво. Въпреки това, производството на WKS сертификат за калибриране е в Лабораторията за калибриране на отговорностите. Когато калибриране DKD калибриране себе си и свидетелства за калибриране се извършват от изисквания DKD и проверени от услугата, което води до много по-висока трудоемкост при документирането на този вид калибриране.

Потребителят на измервателните уреди и за въртящия момент трябва да се гарантира, че неопределеността на измерването е бил посочен в калибрирането на сертификат за калибриране, както и определени компоненти, което води до несигурност на измерванията. Тъй като според VDI / VDE 2646 калибриране без измерване на несигурност са безполезни. Освен това трябва да се посочи Прилаганият метод за калибриране. Ако метода на калибриране е "въз основа на" или "калибрирана в съответствие с предписание на производителя", е необходимо да се провери дали всичко това е калибриране на техническо развитие. За по-голяма доказателствена стойност по отношение на гаранцията на производителя за продукти, които всъщност има силата да се използва винаги позоваване сензор, то е необходимо да се извърши калибриране DKD. Тези сертификати за калибриране са признати на международно ниво и да имат по-голяма доказателствена стойност ефективно.

конвертор

Първоначална стойност:

Значение: