Тези материали могат да бъдат използвани под формата на тел (сферографитен метали), прахове (крехки метали, метални оксиди, пластмаси), пръчки, получени чрез синтероване (метални оксиди), или пасти (пластмаса). Най-често използваните материали и техните характеристики са показани (пълен списък не е възможно, тъй като производителите често ги променят). Освен това, за подходяща метализация спрей заваръчен тел и тел спойка. При пръскане псевдо dvuhprovolochnye (електрическа дъга или газ пламък) се подава metallizer две различни проводници, при което разпръсква слой е фино диспергирана смес от двата депозираните материали със специални свойства, като например стомана, бронз, стомана, молибден, алуминий-цинк и други подобни. D.

Тел покритие трябва да е гладка, nekorrodirovannoy, чисти, има няма прегъвания; трябва да се снабдява рана на макара. метали и метални оксиди прахове трябва да бъдат сухи и свободно течащи (твърде фини частици - по-малко от 10 цт - влошават течливост, големи - по-големи от 200 микрона - не може да се разтопят достатъчно).

Пластмаси трябва да имат тесен омекотяване област, не трябва да образуват петна по вертикални и наклонени повърхности, техният размер на зърното трябва да бъде в определени граници.

Тъй като разходите за пръскане пластмаси е висока, неговото използване се препоръчва само когато цветът не е достатъчно. Но трябва да се има предвид, че когато пламък покритие пластмаса преживява краткосрочна свръх натоварване, в резултат на което не може да се постигне оптимални свойства на излетия материал.

Също така, изброени в таблицата. за пръскане епоксидна смола се използва, полиметакрилат, полиуретан, полистирен, polimonohlortriftoretilen, полипропилен и битум.

7.4. ТЕХНОЛОГИЯ разпрашване

При термично пръскане трябва внимателно да издържат на необходимите условия на процеса, определяне на които са: разстоянието на повърхността трябва да се покрие, мощност и настройка пистолет, пулверизиране материал, чистотата на сгъстен въздух, ъгълът на спрей, времето между отлагането на отделните слоеве, температура на продукта и разпръсква слой, движещ metallizer , Други възможности са от второстепенно значение.

metallizer ефективността зависи от диаметъра на проводник, налягането на горивен газ и кислород, както и настоящата сила и материала. Чрез промяна на условията на отлагане, като вида и налягането на корекцията за пулверизиране пламъка (от неутрална до силно оксидиращи), разстоянието на повърхността да бъде покрита (30 до 450 mm), предварително нагряване на продукта (до 200 ° С и по-горе), по едно и същия материал може да се пръска за получаване слоеве с различна твърдост, якост на сцепление, свиване стрес, структура, плътност, порьозност, и различни обработваемост.

Разстоянието от дюзата на повърхността да бъде покрита, е обикновено от 80 до 200 мм. В студен метализация, когато е необходимо да се предотврати появата на термичен стрес, а също и в покритието на хартия, картон, дърво, текстил, пластмаса, стъкло и порцелан, това разстояние се увеличава до 200 до 400 mm. Гореща метализация извършва, когато разстоянието между повърхността да бъде покрита metallizer и от 50 до 80 mm осигурява по-голяма якост на сцепление на разпръсква слой към основния метал, по-малка загуба на материал, но до известна степен намалява твърдостта (например стомана 105 CR4 вече е възможно завъртане на дръжката). Разстояние до токов покритие е около 25 мм.

В се постига висока производителност пръскане едновременно се увеличи силата на разпръсква слой, тъй като тя увеличава вероятността за спояване депозиран частици.

Регулиране на пламъка трябва да бъде неутрален, за да се предотврати окисляването на напръскват частиците увеличава. Окислени частици намаляване на силата и издръжливостта на покритие слой (с изключение на молибден и мед, което се пулверизира с 50% - 10%, или излишък на кислород).

Пръскането материал трябва да се пулверизира възможно най-фино, особено за корозия доказателство слоеве. Ако покриващия слой в телени парчета, е необходимо да се увеличи разстоянието между мястото на топене и дюзата за подаване на въздух.

Сгъстен въздух трябва да се отцежда и не трябва да съдържа масла, като в противен случай може да настъпи отделяне на покритието.

Спрей ъгъл обикновено е 90 °, покритието на кривина е 45 °, а за метализация на вътрешните повърхности на втулки - на повече от 45 °. При последователното прилагане на няколко слоя от време между прилагането им трябва да бъде толкова малка, колкото е възможно да се предотврати окисляването на слоя и отлагането на прах върху него (ако това се случи, покритието може да отпадат). Ако не могат да бъдат избегнати паузите между нанасянето на отделните слоеве, след което на повърхността трябва да е готов отново.

За да се предотврати появата на твърде големи напрежения в отложения слой и по този начин да се избегне опасността от крекинг, температурата на покритие слой обикновено не трябва да надвишава 100 ° С Изключения случаи разпрашаване вътрешните повърхности на тръби, ръкави, лагери, за да се избегне свиване натоварвания, които препоръчват предварително нагряване до около 200 ° С Пръскането на грунд слой на молибден, никел, nikelalyuminievogo сплав, алуминий, стомана и извършва на повърхността на предварително загряване до 200 ° С

При отрицателен модел разпрашаване фасонни части се нагряват до 400-600 ° С за осигуряване на еднакво свиване на отрицателното формата и разпръсква слой.

Скоростта на metallizer движение трябва да бъде избрано така, че дебелината на слоя на всяко подаване е приблизително 50 микрона (например, вал, този процент е от 2 до 6 мм в едно завъртане на периферна скорост от 10-40 мм. Мин -1).

Силата на покрития слой може да бъде подобрена чрез правилното получаване на защитената повърхност, например чрез намаляване на парцалива резба и взривяване, прилагането на праймер подслой на проводник спрей MiK8 или Ni98 (разстояние до повърхността = 30 мм) дъга metallizer и молибден - пламък metallizer ,

7.5. ИМОТИ метализация СЛОЙ

7.5.1. якост на сцепление

Съединение метализиран слой към основния метал се извършва частично от адхезия, заваряване, механично свързване и свиване.

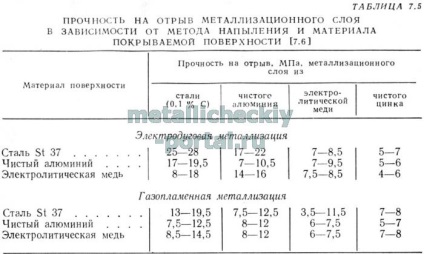

Якостта на обелване (перпендикулярно на повърхността на метализирания слой) все още се измерва само в случая на обработка на повърхността с помощта на пясъчна струя. Таблица. 7.5 показва някои от характеристиките на основните комбинации на пръскането и основните материали. Якостта на обелване на слоевете се прилага за стомана дъга метализация, в почти всички случаи повече, отколкото използването на газопламъчно-пистолет.

В сравнение с заварени връзки якост на разслояване на слоеве покритие-ционни (5 до 30 МРа) е много ниска. Плазмените метализация позволява да се получи по-високи стойности на якост, например по време на разпръскване върху стомана стомана - 80, алуминий, волфрам, молибден стомана - около 45, 03 A12 стомана с междинен слой NiCr80.20 - около 65 МРа. За пластмаси якостта на обелване е 8-13 МРа. Peel устойчивост за мек поливинил хлорид може да варира 18-26 N. cm -1.

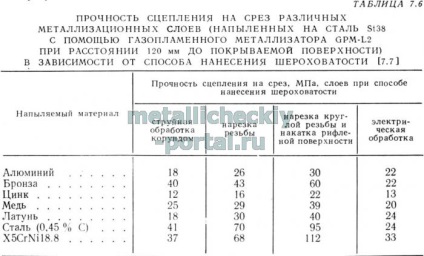

якост на срязване адхезия (напрежение на срязване в пръскане равнина) е силно зависим от начина на прилагане и грапавостта на метализация. При подготовката на покритата повърхност от взривяване якост на сцепление на срязване е значително увеличава с увеличаване на дълбочината на грапавост (дълбочина от 4 mm при 10 МРа, 16 m - 35 МРа за алуминия депозиран на стоманата от електрически покритие).

Когато препарат повърхностна обработка от струя най-подходящата дълбочина на грапавостта е около 18 м при нишка рязане разкъсан - 70-100 микрона.

7.5.2. Якост на опън, удължение и свиване

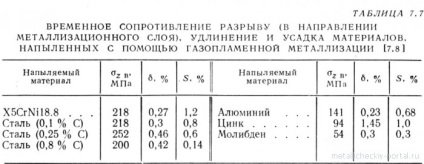

Опън метализация слоеве значително по-ниска якост на опън пръскане проводник. Якост насочена перпендикулярно на повърхността на слоя, якост на опън от 5-10 пъти по-малки от съпротивлението по временен слой. Тази стойност у слоеве прилагат електрически метод дъга, по-висока от слоевете депозирани пламък метализация. Удължение при скъсване е много малък, обикновено по-малко свиване от излят материал (раздел. 7.7).

7.5.3. ЯКОСТ

Силата на натиск метализация слоеве е висока (например, лят алуминий, е равна на 120 МРа, напръскани при - 220 МРа). Въпреки това, тези слоеве не издържат на високи линейни натоварвания, като например, причинени от подвижен триене поради деформация на работата, което предизвиква отделяне на разпръсква слой на основния метал.

измервания Твърдост причинят някои трудности, като резултатът е силно повлияна от отделните компоненти на слоя (например, закалена стомана лента структура, оксиди и пори). Данните за твърдост стомани са дадени в таблица. 7.1, прахове - в таблица. 7.3. Твърдост HV10 калай бронз е 800 900 MPa, месинг - 750-850 МРа.

Обшивка слоеве са особено полезни за плъзгащи лагери, които не са достатъчно смазване. От порьозността на тези слоеве е 10-15%, те имат добри текущи в лагери и релси с триене при плъзгане.

Когато кавитация товари обшивка слоеве с микропори, както изглежда, не са много подходящи. Въпреки това, съответните проучвания все още не са извършени.

Керамични слоеве прилагат метализация, имат отлична устойчивост по отношение на синтетични влакна, и когато плъзгащата срещу стомана. Данните за износване метализирани слоеве представени в работата.