Метализация. Методите за метализация.

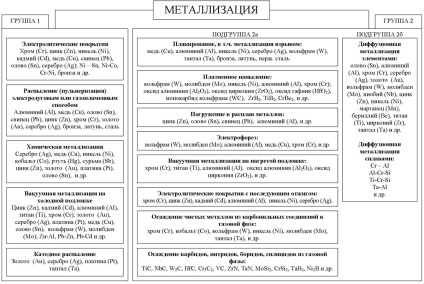

Метализация. покриване на повърхността на изделия с метали и сплави за съобщение физико-химични и механични свойства, различни от свойствата на метализирани (начална) материал. В метално покритие се използва за защита на предмети от корозия, износване, ерозия и други декоративни. Цел. Съгласно принципа на взаимодействие метализирана повърхност (субстрат) с покритие метал разграничи метализация, при което адхезията на покритието към основата (подложката) се извършва механично - от адхезионни сили (виж Таблица Група 1 ..) и метализация, при което съединителят се осигурява от метална връзка сили (група 2 ): за да се образува зона дифузия в интерфейса на повърхностите на чифтосване, след което покритието се състои от наслоени метален слой или сплав (подгрупа 2а) и до образуване на дифузия зона в целия слой п PTFE покритие (подгрупа 2Ь).

В тези процеси, метализация се придружава от промени в геометрията и размери на продукта, съответно, дебелината на слоя, депозиран метал или сплав. метализация технология за тип 2b осигурява насищане дифузия метални елементи повърхностни части нагрява до висока температура, в резултат на което зоната на дифузия се образува потребителя сплав (Diffusion метализация). В този случай, геометрията и размерите на метализирани части остават практически непроменени.

Метализация продукти от тип 1 се извършва за декоративни цели, за подобряване на твърдостта и износоустойчивост, корозионна защита. Поради слабата адхезия на покритието на метално покритие на субстрат този вид непрактично да се използва за части, работещи при високи натоварвания и температури. Метализация части тип 2 им дава голяма твърдост и износоустойчивост, висока устойчивост на корозия и ерозия, устойчивост на топлина, изисква термични и електрически свойства. Метализация на типа, използван за части 2b претърпява значителен ефект на механични напрежения (статична и динамична, редуващи) при ниски и високи температури. Тези видове покритие, с някои изключения, се използват за нанасяне на защитния слой върху субстрата, изработен от различни метали, сплави и неметални материали (пластмаси, стъкло, керамика, хартия, плат и др ..). Метализиране се използва в областта на електротехниката, електрониката, оптиката, ракета инженеринг, автомобилната индустрия, корабостроене, самолети и др. Области на техниката.

Галваника (галваничен) - област приложна електрохимия обхваща процесите на електролитно отлагане на метали по повърхността на метални и неметални продукти. Галваника включва: галванични - получаване повърхност продукт от спазване тънки метални покрития; галванопластика - получаване отделя лесно, сравнително дебели, точни копия с различни предмети, така наречените .. матрици.

Методът се състои в потапяне предмети, за да бъдат покрити във воден разтвор на електролит, основният компонент на което е сол или друго разтворимо съединение - метална обшивка. Обхванатите продукти са в контакт с отрицателния полюс на източника на захранване DC, т.е. са катоди. Аноди обикновено са плочи или пръти от метал, която е покрита продукт. Те са в контакт с положителния полюс на източника на DC и преминаването на електрически ток се разтвори, като компенсация за намаляване на йони при изпълнение обхванати продукти. Заедно с електрохимичен метод на катодна отлагане на метали и са широко използвани методи за анодна електрохимична обработка на металните повърхности. Те включват електрохимично окисляване, ецване, полиране и др. Всички процеси анодните възникне или метал разтваряне или превръщане в повърхностен слой от метален оксид или друг слой.

Всички процеси като галванопластика и галванопластика случват в галванични вани. Често галванична баня се нарича още състава на електролита е в него. Материалът на ваната, в зависимост от размера и степента на агресивност на електролита може да бъде :. керамика, лакирани желязо, стомана, облицована олово или винил пластмаса, плексиглас и др бани капацитет варира от фракции от m (позлата) от 10 м или повече. Разграничаване баня: стационарни (обхванати продукти, които са фиксирани), полуавтоматичен (продукт се върти или движи в кръг или подкова) и инертни материали, които се извършват автоматично товарене, разтоварване и транспортиране на стоки по ред на вани. Постоянен ток електролиза се произвежда предимно от селен и силиций токоизправители, плътността на тока се регулира чрез многостепенен трансформатор.

Галваника се използва по-широко от галванични; неговата цел е да се даде на готовите продукти или полуфабрикати специфичните свойства: устойчивост подобрена корозия (поцинкована, кадмий покритие, калайдисване, svintsevaniem), износване на фрикционните повърхности (хром, zhelezneniem). Галваника се използва защитна и декоративна повърхност (получена никелиране, хромат лечение, покрити с благородни метали). Всички настилки в галванични трябва да бъде здраво прилепнали към статията, за да бъдат покрити; за много видове покрития, това изискване трябва да бъде изпълнено в някаква степен на деформация на основния метал. Свързваща сила между покритието и получаването подходяща повърхност на субстрата е предвидено да бъде покрита, който се редуцира до пълно отстраняване на оксиди и грес чрез ецване или обезмасляване. При прилагането на защитни и декоративни покрития (сребро, злато, и така нататък. Н.) трябва да бъдат отстранени от повърхността на останалите продукти от предходния операции грапавост на шлифоване и полиране.

Electroforming е в процес на получаване на вид и форма желания метал утаяване с помощта на електрически ток през тях разлагане метални решения. Галванопластика има две цели: 1) за получаване на точни метални копия на медали, барелефи, статуи и т.н. на обекти, както и покриването на тънък слой от метал - дърво, гипс, порцелан и други неща ... 2) нанасяне на тънък метален слой върху повърхността на други метали, за да се получи последния по-красив външен вид, за да ги предпазва от окисляване или, най-накрая, за да ги направи по-трайни.

За галванопластика продукти, които представляват копия на оригиналните данни, почти изключително използват разтвори на медни соли, желязо рядко се използва. Медта доста лесно от своето решение под формата на гладка, плътна дребнозърнест седименти, запазвайки добрите щампи форма; докато мед се окислява бавно, и пречистване на повърхността му е много лесно. На галваничен ток минава през разтвор на медни соли, екстракти мед на катода, утайката дава точно копие на неговия (отрицателен) катод. Electroforming мед отлагане се извършва:

а) в метални форми;

б) елементи, които не провеждат текущи, това, което са:. гипс, дърво, порцелан, стъкло и др.; повърхност, което ги прави проводим чрез посяване ток

в) копия на мед, се получава чрез отлагане на метализирана форма на оригиналния формован стеарин, гутаперча и м. р. на вещества.

Когато галванопластика на мед отлагане на метални оригинали последно предварително втрива и почистват с мека четка с графит или всяка мастна материал почти до сухо; тази операция е да се улесни забавяне мед утайката от метал формата.

Метализация на повърхностите непроводим ток, произведени по различни начини. Разтрийте с мека четка или натрошен графитен прах бронзиране (potal), докато повърхността е напълно гладка и лъскава. Покрива се образува разтвор на 1 част бял фосфор и 4 части въглероден дисулфид и след това четка прилага azotnoserebryanoy солев разтвор (лапис); от последните стои на повърхността на тънък слой от метално сребро. Понякога образуват покритие (с четка) с разтвор на сребърен нитрат и я държи над чашата във водна баня, - в чаша се поставя парче бял фосфор и се излива алкохол; В този случай, както и в предишния, тънкия филм на сребърен метал се освобождава на повърхността. Обекти на стъкло и порцелан метализирани понякога директно чрез мокро посребряваше (като огледало). Най-често, галванични възпроизвеждащи копия се получават чрез отлагане на мед върху негативните форми на непроводими материали, какви са: гипс, стеарин восък, разтопими метални сплави, гутаперча, и др.

метод химически покритие се състои в осигуряване на условия, при които реакцията на редокси поток придружени от освобождаването на метални атоми, имащи по-висок стандарт редокспотенциал. Чрез методи химически обшивка включва получаване на метален слой чрез термично разлагане на органични метални съединения по повърхността на полимера.

Пръскане. прилагане вещество в дисперсна състояние на повърхността на полуготови продукти и за комуникация техните специални физико-химични, механични или декоративни свойства за възстановяване на повърхността на дефект. Разпръснати покритие се задържа на повърхността на адхезионни сили основно. В зависимост от първоначалното състояние на депозираните материали и конструкции напръскват устройства отличават следните методи отлагане. газ-пламък, електрическа дъга, прах, течност, парна фаза, плазма, лазер, avtotermoionnoemissionny. Тези методи се прилагат метали (Ni, Zn, Al, Ag, Cr, Cu, Au, Pt, и т.н.), сплави (стомана, бронз, и т.н.), химични съединения (силициди, бориди, карбиди оксиди, и т.н.), неметални материали (пластмаси). Дебелината на разпръсква слой зависи от метода и режима на пръскане и желаните свойства. Освен това, пръскане се получава епитаксиален тънък филм като полупроводникови материали.

Облицовъчен (механична и термична). Облицовка или обшивка процес е, че основен метал матрица се прилага към двете страни (или едната страна) на другата металния лист, след което целият пакет се подлага на горещо валцуване, в резултат на дифузия на метали в интерфейса граници силна връзка между слоевете. По този начин, стомана облечени мед, месинг, никел, мед-никелови сплави, алуминий, неръждаема стомана, при което се получават биметален материали. Дебелината на облицовка слой е обикновено 8-20% от общата дебелина на листа.

Thermodiffusion покритие. Тези покрития имат относително висока устойчивост на корозия и висока адхезия. Дифузионни покрития са резултат на насищане на защитените метал повърхностните слоеве защита на метални атоми и дифузията на последните в дълбочината на защитен метал при високи температури. покритите слоеве метална повърхност обикновено се наблюдава образуване на нови етапи на химични съединения или твърди разтвори.

Защото дифузионни покрития. с висока устойчивост на корозия и устойчивост на топлина и по-специално, са от интерес алуминиево покритие (Алитиране), силиций (termosilitsirovanie), хром (chromizing). Наблюдаваните със значително увеличение на топлина устойчивост на продукти, поради образуването на оксиди на повърхността на Al2O3, Cr2O3, SiO2 или смесени оксиди с подобрени защитни свойства и възпрепятства по-нататъшно окисление на сплавта.

Метализация потапяне в разтопен метал (гореща покритие). Гореща процес покритие се състои от потапяне предмети в стопения метал. Възможности за покриване горещо определя способността метал с покритие омокря от стопения метал покритие. метал покритие е обикновено трябва да има по-ниска точка на топене, отколкото метала трябва да се покрие. Недостатъците на този метод са: висока консумация на заявената метално покритие дебелина нееднородното на изделия от сложна форма и т.н. Този метод най-широко се използва в индустрията за прилагане въглеродна стомана цинк, калай, олово.

Когато копирате информация, моля, обърнете се към източника.

Свързани статии