цветна металургия

търкаляне технология (част 2, 3)

Производство на едроразмерни стомана

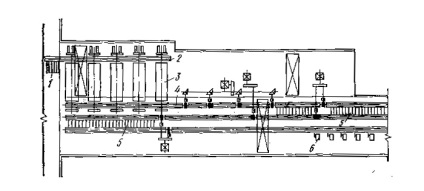

Изходният материал за голям размер валцуване (фиг. 6) се използва раздел цъфтеж 300 х 300 mm и дължина от 6 м. Цъфти склад натоварване кран на получаващия решетка мелница един голям размер 500. Тъй като приемник решетки цъфтеж да падне една обувка отопление валяк 2 пещи. методичен пещ 3 е инсталиран за отопление на цъфтеж.

Подгряване на подвижния температурни цъфтеж, издадени по отношение на фуражите ролкови 4 Roughing мелница щандове, състоящ се от четири валцуване, стои с хоризонтални ролки. Номиналния диаметър на първата четири търкалящи елементи 630 мм, а останалите пет 530 мм.

Ако е необходимо, преди цъфтеж Канто блистер лента tilter на. След края на подвижния в клетки за грубо обработване звън доставя да отрежете предния край към ножицата и се определя в следващите трибуните на ролките. Всички работещи щандове, разположени в три успоредни линии - в първите пет линии на работните стойки, във втория - и тримата в третия - един.

Трансфер от валци се осъществява между масите, работещи ролкови, стои между успоредните линии - верига трансфери всяка линия 5. Търкалящите единици са инсталирани обръщачи позволяват обръщане звън 45 или 90 °.

Голям размер на полу-непрекъснат мелница 500 получава I-образни греди и канали № 10-20, ъгли № 8-16, кръг с диаметър от 50 до 120 mm, с квадратно напречно сечение 50 х 50 до 100 х 100 mm и т.н., в зависимост от напречното сечение на крайния на група, се получава след валцуване (груба) работа стои на първа, втора или трета линия. Цялата търкаляне кръгова триони отрязана дължина от 6 до 6 до 24 т, и всяка лента се прилага за печат. Разрезът на дължина рула предава за хладилници и след охлаждане се подлага на изправяне rolikopravilnyh машини и преси, студено рязане, полагане.

Средният годишен производителността на мелницата е 1 Mill. Тона готова стомана.

srednesortvoy при производството на стомана

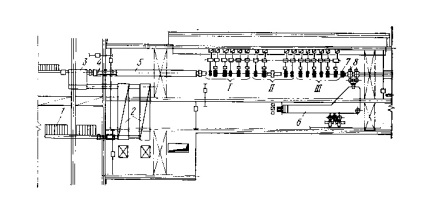

Изходният материал, използван в Среда мелница празно квадратно сечение 150 х 150-200 х 200 mm, с дължина от 12 м. Заготовките след инспекция и почистване натоварване кран за получаване на един от решетката (фиг. 7). За нагряване на заготовки, определени методически отопление пещ 2. отопляем заготовки подвижния до температура от аудио вкарва на масата за валяк и превоза им до цех за валцуване. В цеха за валцуване се предоставя веднага след NZS полуфабрикатите.

В този случай, заготовката се нагрява в пещ 3 при валцуване линия coarsens stykosvarochnoy машина 4, се нагрява в пещ раздел 5 до 1250 ° С, последвано от подвижния на конвейера на валяк. валцуване 450 включва грубо I, междинно съединение II и III групи довършителни подвижния означава мелница. Слаб група се състои от шест два валци, от които две вертикално разположени ролки.

Когато подвижния греди, канали и ивици (ленти) се използва в хоризонтално подреждане на ролки комбиниран работен стойки. На рула работните трибуните се изрязват поточета диамант система кутия калибър - квадрат, овал - квадрат и калибър за формирането на греди, канали, ъгли. Завършил валцувани със скорост 3-15 m / и се нарязани плаващи ножица 7. ленти, развивана в тегло ролка до 3 тона последователно работещи две ролки 8 и предадени колан тип транспортьор 6 за охлаждане и свързване на.

Раздели нарязани под срязване в дължина, съответстваща на широчината на хладилника. След охлаждане Human търкаляне, той се нарязва по дължина за циркуляри или ножици (греди, канали), етикетирани и подава към опаковка.

Годишен капацитет мелница е 1.4 Mill. Тона готова стомана.

Производство на малки участъци от стомана

Изходният материал за светлина сечение мелница 250 използва квадратно сечение заготовки 80 х 80 mm, дължина 12 m. С склад подготвени за подвижния заготовки кран детайла зарежда върху приемащия решетка мелница 250. Тъй обувка решетки детайла от едната страна за получаване на маса валяк, които се транспортират до претопляне пещ.

Загрява до температурата на валцоване полуфабрикат изхвърлен от пещта за маса валяк и определя на непрекъснат типове стратегии стои. Ако е необходимо, на предния край на заготовката се отрязва на летливите ножицата монтирани преди груби мелница група. На ролки нарязани потоци квадратни кутия калибър системи - овал - кръгли, квадратни - и диамантени калибри за подвижен ъгъл стомана.

Мелницата използва отделни задвижващи ролки всеки подвижен елемент от отделен двигател. Междинен и довършителни мелница група включва валци с вертикални ролки, която да премахва необходимостта от накланяне ролки. В светлината сечение мелница 250 се навива около стомана с диаметър 10-30 мм, квадрат със страна от 8-27 мм, дебелина 2-4 мм лента и ширина 12-70 mm и ъглите 50 х 50 мм.

След подвижния до завършване валцоване е готова да влезе устройството за навиване или като двустранна пръти хладилник. За всеки влак довършителни определени четири навиване и летящи ножици. Кръгла стомана до 25 мм в диаметър и стоманената лента се навива на бобини, се лигира и се прехвърля в куката лента.

Почивай валцувани летящи ножици, нарязани на ленти и влиза двустранното хладилника дълго 125 мм. След охлаждане инспектира сплескани, сортирани, нарязани по дължина, пакетизиран и се изпраща на склада.

Годишно изпълнява обръч мелница е 250-650000. Т.

производство на стоманени пръти

Изходният материал за използване тел мелница 250 квадратен заготовки от 60 х 60 mm, дължина 12 м. След проверка и почистване на детайла се подава натоварване кран решетка валцуване, от които един, получена при нагряване приемащия валяк претопляне пещ.

Формовани товарене и развитие на буталото се извършва в пещ; издаващата се загрява до 1180-1200 ° С преформи предвидени ежектор. Разпределение на детайли калибър първото сбиване се извършва дистрибутор барабан. След дистрибутор на преформи инсталиран ножици, които ако е необходимо рязане на предния край на заготовката, или нарязани на детайла в бележката по време на инцидента в мелницата. Непрекъснато тел мелница 250 е съставена от три групи от клетки: грубо, междинни и довършителни.

В първите два валяк клетки за грубо обработване са направени от кутия калибър потока от отработили газове, осигуряване на добро отстраняване на котления камък. На други ролки клетки за грубо обработване направи системата калибри овал - квадрат, диамант - квадрат. На рулата от междинно съединение и довършителни влак нарязан потоци калибър системи овал - квадрат.

В последния завършващият барабана устои на работа ролката овална дефинирани, който след компресия получава кръгла форма с диаметър от 6.5 до 10 мм.

Завършил сплескани при скорост от 12-30 м / сек за водно охлаждане тръба влиза навиващото устройство.

За всеки влак довършителни зададете два навиване. Бунтове конвейер прът плоча се прехвърлят към устройството се нулира и са окачени на куки закачат тръбопровод. След охлаждане безредици прът отстранява buntosemnoy машина с куката на конвейера, са свързани в две места и се подава за балиране машина. На модерни специализирани тел валцуване подвижен скорост в последната обработка стои ≥ 60 м / сек.

температура метал след последния стенд на 1000 ° С

За да се намали образуването на котлен камък след валцуване получи фин структура сорбитол тел валцуване са оборудвани с устройства за ускорено охлаждане на валцдрат в бобини преди навиване.

Годишно изпълнява тел валцуване, 700-800 хиляди. Т.

производство на парапети и греди

Магазините железопътен светлини произвеждат релси тегло до 75 кг на метър от дължината, I-греди до 400 мм, канали, ъглови профили до 230 × 230 mm, профилът на лист купчина и кръгли пръти с диаметър 120-350 мм.

Билет за мелница железопътен лъч е разцвет. Теглото на цъфтеж е 2-4 m. Цъфтеж нагряване се извършва в повторно нагряване пещи.

Bloom за железопътна търкаляне се загрява до 1180-1200 ° С След механична кутия претопляне в пещ са издадени за обкантване на измерване валяк. В Edger в пет преминава полуфабрикат с грапава форма на релсата.

Следните три валцуван валцоващия стенд за 3-4 комбинация произвеждат по-нататъшно намаляване на площта на напречното сечение и неговата апроксимация на формата на релсата. Четири мелница лъч работа стендбай релса са разположени в една линия (линейна верига). Последно двойна операционна ролка стойка, тя дава едно преминаване под наем крайна форма. От един от най-разцвет получава две релси 25 м дължина. В зависимост от средствата за масова метра дължина на рулонни релси за 12-14 пасажи.

Няма маса върху релсите са нарязани на парчета циркуляри 25 м.

На повърхността на потока на довършителните калибър изпълнява ниша (букви и цифри), които формират една марка: Марк на производителя (характер), стомана клас, годината и месеца на производство, тип на железопътния (P43, P50, ... P75), определянето на вида на топлинна обработка (А - изотермичен холдинг). В допълнение, след срязване на екструдира върху броя на щамповане машина топлина.

Релсите са нарязани на парчета при температура 450-500 ° С са бавно охлаждане или изотермични ямки експозиция. По-нататък в онлайн термично обработена релси. Твърдостта на релсовата глава трябва да бъде в диапазона 320-380 HB. В relsootdelochnom отделение релси управляват студените, смлени краищата, пробити отвори. Последната стъпка е с висока честота втвърдяване на краищата на железопътни.

мелница железопътен светлини годишен капацитет е

Фрези за специални цели

В валцуване произвеждат специално предназначение железопътни колела и гуми, топки, въртене на тялото на различни форми, зъбни колела, както и други, образувани форми.

Производство на колела включва следните операции. Десет-дванадесет барове се нарязват на части, съответстващи на теглото на колелото, и се разделят на отделни заготовки.

Разделяне назъбена блокове произведени по хоризонталните хидравлични преси 3 MN.

За производството на диаметъра на колелото от 950-1050 мм детайла тегло трябва да бъде около 500 кг. Нагряване на заготовките до температура 1200-1250 ° С се извършва в ротационни пещи на непрекъсната работа.

Отстраняване на котления камък се извършва с помощта на въртящ вериги и последващо утаяване на хидравлична преса. В същото натиснете калибриран диаметъра на заготовки, спад се постига в пръстените и фърмуера на централния отвор. Движението на заготовката се извършва с помощта на ротационни машини, капацитет на 7,5 кН стена носители.

След пробиване на централен отвор заготовката се прехвърля в хидравлична преса сила на 70 MN, върху която се щампова главината, дискът и ръба на груб колело.

След това, на колелото мелница произведени навиване диск преобръщане от ръба и фланеца на колелото. Крайният Операцията се извършва на хидравлична преса сила от 25 MN. По време на тази операция, колелото получава крайната форма. Тази операция е подравнен с включването на два отвора на диска и марка.

Впоследствие колело е изотермично в пещи kolodtsevoy тип. Целта на тази операция - да се изключи възможността от образуване на малки пукнатини.

След охлаждане колело инспектирани, сортирани и тествани за твърдост грама. Впоследствие се извършва обработка на колела на металорежещи машини, закаляване на ръба и билото, ваканционни колела kolodtsevoy пещи, твърдост тест и сортиране. Годишен производителността на магазина с мелница колело-подвижен

350 000. Wheels. Висока технология на топки от различни диаметри включва следните етапи.

Предшестващо цилиндрична заготовка се нагрява до температура от 1000 ° С се намира в мелница с двойна ролка с винтови габарити.

Заготовката се дава по осите на рулата въртящи се в една посока, и се върти и премества транслационно. Заготовката се нарязва спирални хребети калибри отрязани части се кантоват за получаване на сферична форма. Mill производителност достига 150 балони в минута. Кръгли секции на променлив диаметър по дължината на валцован прът на три ролка мелница спирална търкаляне.

Осите на ролки, въртящи в същата посока, са разположени по отношение на подвижния оста при 3-6 °. Се нагрява до температура от 1000 ° С се намира в празни ролки.

Въртяща се около оста си, заготовката извършва постъпателно движение по протежение на оста на въртене. За дадено приложение на ролките по-близо до оста на детайла или са изтеглени от него. Сближаване и прибиране ролки, носени от Хидравличното натискане на детайла ос.

Цилиндрични подвижен подготвени полуосите автомобили, велосипеди и празните тапи. По принцип е възможно да се получи почти всички от тялото на революция. Точност на части производство е висока, което свежда до минимум загубите на метал в чипове чрез по-нататъшно обработване.

Зъбните колела и зъбни колела получават горещо валцуване в валцуване с ролки, които се образуват върху зъбите на цилиндъра и желания профил на модула. В хода на заготовки се нагрява до 1000 ° С, зъбите на рулата се въвеждат в тялото на заготовката, като образува кухини и измества метал запълва обема на вдлъбнатини в рулата, зъбите, които глава.

В производството на зъбни колела и предавки търкалящи големи икономии, постигнати с метална довършителни обработка.

Вътрешен промишленост търговско производство и налични валцуване за търкаляне нишки, произведени тръби с ребра по външната повърхност.

Широко се използва в проектирането и строителството, намери Thin оформени секции. Тънкостенни профили на комплекс напречно сечение не е икономически изгодно да произвежда постоянна валцуване на заготовки, а в някои случаи невъзможно.

Производство на тънкостенни профили извършва на multistand ролка образуване мелници.

Получаване на комплекс сечение профил постигне постепенно гъвкав листов материал в две ролкови работни стойки. На цевта калибър ролки са изрязани, в който последователното огъване на листа на крайния профил. освободи профил процент от последния стенд на до 3 м / сек. Дебелината на листовия материал по време на оформянето не се променя.

Технологичен процес включва следните етапи. А ролка лента е монтиран на uncoiler и след края на фланеца е разположен в правилната машината. За производството на профили посредством лента с дебелина от 0.5 до 20 мм. Следващата стъпка се състои рязане на предния край на лентата и заваряване на края на предходната лента ролката. По този начин, процесът се извършва непрекъснато.

Заваряване на порции между краищата на лентата и да се осигури непрекъсната секция огъване мелница устройство контур лента, от която лентата се подава на формоване време на заваряване. Непрекъснато Валцуване мелница се състои от 20 или повече търкаляне единици, които поради постепенното огъване еластопластично формован желания профил.

Ако промените формата на профила се заменят формиране ролки. Профилите се режат летящи ножици (рязане) на дължина, за да се получи крайната форма на правилното оразмеряване мелницата.

Преди формиране на смазката прилага към лентата, за да се подобри качеството на профила на повърхността, профила на крайния смазана преди стифиране запазване на цел.

Технически и икономически параметри на секцията мелници

консумация на метал

Процесът е придружен от валцуване на метал загуби под формата на скала, отрежете, талаш, произведени по време на почистване, фрезоване, пробиване и други подобни. Г.

изтичане на метала за производство на стомана завърши мелница за разчетното консуматив коефициент. Определете консуматив коефициент по време на цъфтеж при търкаляне и плочи.

Гарнитури от глава и опашка части на цъфтеж и плочи достига 17,5%, загуба на метал като мащаб равна на 3%. Следователно, теглото на готовите плочи до 20,5% по-малко от това на блокове, приети за валцоване, и е 79.5%; консуматив фактор за цъфтеж (плоча) е 100: 79.5 = 1.26.

Коефициентите на скоростта на потока метал в производството на дълги продукти са дадени по-долу:

Видът на валцов стан

Коефициентите на металния поток