Основната функция на всяка технологична пудра превод се стартира от течно състояние в твърда преформа, получена с давайки определена геометрична форма и предоставяне на качествени параметри на нейната повърхност и вътрешна структура, регулирани от подходящи технически условия.

За да се постигне в твърдо състояние, заготовка трябва да вземе определено количество топлина в околната среда за определен период от време. За нормално охлаждане процес е необходимо да се осигури движение на детайла с определена скорост на отстраняване регулиран топлина (охлаждаща вода).

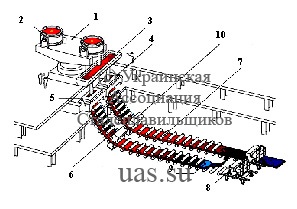

Обща схема леене на стомана с определянето на основните функционални единици и механизми е показана на Фигура 1.5.

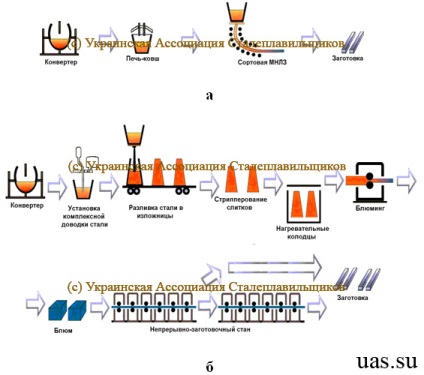

Фигура 1.4 - сравняване технологичните схеми производство на заготовки от непрекъснато леене (а) и леене в блокове и последващо валцоване (б)

Фигура 1.5 - Общата схема на леене стомана пудра

Основните функционални елементи на леярската форма включват:

- изобилства стойка (1) - проектирани за него кофи (2), прехвърлянето им от позицията на резерв за изливане положение и обратно, като предоставя сериен леене, повдигане и спускане на леене кофи и кофата за непрекъснато измерване на метала;

- Тролей жлеба за леене - служи, за да го задържи в отливката и изместването на позицията на резерва на труд;

- коритото (3) - осигурява металния поток в матрицата с определена добре организирана струя поток позволява да се излее стомана в няколко кристализатори едновременно изпълнява метод сериен леене "топене топене", когато се променят кофи без спиране и намаляване на скоростта на леене; коритото е буферен резервоар, тъй като тя се координира чрез подаване на метал от кофата на матрицата;

- кристализатор (4) - е предназначен за получаване на течен метал, като образува предварително определено напречно сечение на слитъка и начално охлаждане (от мед и се охлажда с вода по време на леене);

- механизъм за възвратно-постъпателно движение на матрицата (5) - създава условия, които намаляват вероятността от пробиви блок кора на изхода от него, а също така предоставя пълен "изцеление" място на разкъсване, възникнал по време на движението на слитък във формата;

- вторично охлаждане зона (вторично охлаждане) - позволява да се създадат оптимални условия за пълното втвърдяване на непрекъснато леене слитък да се осигури равномерно охлаждане на дюзите на детайла (водна струя (6) и поддържане на геометрични си форма ролки (7) (изпъкнали превенция) и желаното качество на метала;

- механизма - изправяне на машината (ТВМ) - се използва за издърпване на нишка от матрицата, той ректификация в радиална и извити устройства и хранене на машината (механизъм) за рязане; Ти Би Ай семе на матрицата, като го държите в матрицата, за да запечата пропуски докато екструдиране на непрекъснато леене на заготовки от калъпа, разделяне на главите на семена от детайла и др.;

- Машина (механизъм) за рязане на детайли (8), - непрекъснато осигурява разделяне метал дължина в съответствие с изискванията на потребителите;

- праймер (9) - предназначени да образуват временна "дъното" в калъпа преди изливане и последваща екстракция с ангажирани детайла Ти Би Ай;

- електромагнитна бъркалка (10) - може да подобри качеството на преформата.

Метод за непрекъснато леене на стомана колело задължително предхожда набор от подготвителни и помощни операции, основните от които са: коритото подплата, изсушаване и нагряване до температура 900-1100 ° С; монтаж на кофата в работно положение на кокилите; Монтаж праймери и хладилници в калъпи вътрешната кухина; транспорт черпак от инсталация пещ обработката на екстра към НКК и да я инсталирате на шарнирна стойка и така нататък. И все пак по-рано проверява функционирането на всички компоненти и механизми и устройства за контрол.

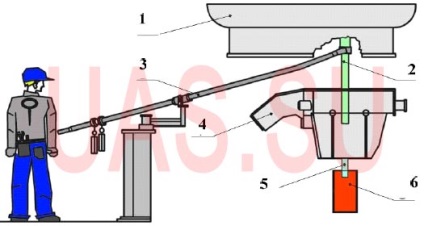

Леене на стомана започва с откриването на плъзгащи черпака на затвора. Поток стомана изобилства метал от коритото направи отворена или затворена струя чрез огнеупорната защитна тръба (фигура 1.6).

След запълване на коритото метал на 30-40 му% от номиналната мощност, хранене на стомана във формата. Регулиране на потока от стомана, произтичащи от коритото в матрицата, формоване може да се осъществи чрез чрез калибрирани измерване чаши за леене на метал, като се поддържа предварително определена височина на наливниковата чаша, промяна в позицията на главата по отношение на запушалката на измервателната чашка в коритото.

Фигура 1.6 - Схема за преливане стомана от кофата на наливниковата чаша затворен струя със защитна тръба инсталиран манипулатор 1 - леене черпак; 2 - защитна тръба; 3 - манипулатор; 4 - междинна кофа; 5 - потопена дюза; 6 - плесен

При пълнене на вътрешния кухина на процеса на метална матрица започва движение надолу на семената. Скоростта на изтегляне на заготовката се определя от дебелината и механична якост кафяво твърдо вещество заготовката на изхода от кристализатора, което е необходимо за да се предотврати откачване на разтопен метал по време на леене.

По време на леене движение плесен възвратно-постъпателно в определена честота и амплитуда да се предотврати прилепването на заготовката към твърда кора на повърхността на формата. Нивото на метал в матрицата се поддържа постоянна, което осигурява подобрена повърхност качество на детайла и стабилизира процеса на леене.

отливане на метал може да се проведе едновременно в потоци 1-2 за плочи колела и 1-8 потоци за цъфтеж и заготовки пудра. Избор на броя на потоците се прави от съображения за осигуряване на необходимия размер на производителността и работата пудра звена ритмичност стоманодобивни за специално производство на стомана магазина.

пудра ефективността (м / мин) може да се определи с формулата:

След напускане на заготовката форма преминава през зоната за вторично охлаждане, продължителността на който може да бъде 8-35 т, в зависимост от условията на леене (напречно сечение заготовки, тип на стомана, скоростта на леене и др.). Охлаждането на заготовка се извършва предимно с вода или вода-въздушна смес напръскват със специални дюзи, които са монтирани по протежение на движение на детайла. движи заготовката по поддържащите ролки, монтирани по протежение на оста на обработка.

В тази част от дължината, при която заготовката е напълно се втвърдява, се определя приблизително чрез емпиричната формула (m):

където К - втвърдяване коефициент, равен на заготовката 0,025-0,027 м / мин 0.5. цъфтят 0,028-0,030 м / мин 0.5. и за заготовки 0,031-0,033 м / мин 0.5.

След напускане на охлаждащата зона вторичен заготовката преминава TPM, след това разделяне се осъществява семена и заготовката се подава на машината за рязане, където тя е разделена на дължина и след това етикет. Нарязан двумерен преформа (обикновено 6-12 т) се подава към напречна на устройството транспортиране заготовки, които се предават на хладилника (фигура 1.7).

Фигура 1.7 - Jogger и хладилник НКМ

Леене на стомана, изработен в серия от няколко стоманени кофи (10-25 кофи или повече). В този случай, за подмяна на празен черпак пълно се постига чрез промяна на позицията на щанда пета. Тази операция се нарича perekovshovkoy. Време подмяна черпак обикновено е 90-120 секунди. По това време, леене продължава нормално (или заготовки с намаляването на скоростта на движение), дължащо се на метала в междинната кофа.

Регламент леене (чертеж на детайла) скорост се постига по два начина: чрез регулиране на скоростта на потока на метала, който протича от междинната кофа и промени предварителната форма рисуване скорост.

Завършване на прекратяване на процеса на леене се извършва подслушване на стомана гъмжи и след това от разпределителния съд. В коритото остава известно остатък на течния метал (височината на слоя на 200-300 mm), който предотвратява шлака от навлизане на коритото от формата. При прекратяване на емисия на метал коритото движение на детайла се суспендира, което позволява на "охлаждане" горната част на заготовката за предотвратяване на метал през изливащия ръб. За тази цел, с метален огледало в шлаката на плесен се отстранява и вода се подава към него. След това заготовката продължава да се движи и напълно отстранен от леярската форма.

Основните параметри на непрекъснатото леене включват:

- скорост на леене (0.3-2.5 м / мин за пудра цъфтеж; 0.6-2.5 м / мин за плочи колела; 4-6 м / мин за НКМ) - Vp;

- Lp - CCM работа металургичната дължина (7-10 м за вертикална машина за непрекъснато леене; 15-35 м за радиално и извита НКМ);

- R б - цяло консумацията на вода за охлаждане (1.3-2 л / м за заготовки; 0.3-1.2 л / м за цъфтеж и плоча);

- P - производителност CCM (0.2-0.25 милиона тона годишно в поток 1 и профилен разцвет пудра; 1,2-1,5 милиона тона годишно е един поток плоча пудра ..).

Големи загуби на метал в непрекъснато леене на стомана, поради:

- гарнитури главата част на блока (0,4-0,5 m);

- опашката гарнитури на преформата поради свиване (2-3 т);

- метален остатък в коритото след отливане ( "кози" 5-10 т);

- степен на дюзата за потапяне в случай на заместване (0.4-0.6 т);

- загуби от шлака и разрязване - до 0,2% от теглото на лята стомана за.