заваряване създател - британски физик Уилям Томсън, лорд Келвин. През 1856 г. той за първи път се използва за челно заваряване. През 1877 г., Елиу Thomson в САЩ, независимо от англичанина разработи челна заварка и да го въведе в индустрията. В същото 1877 в България NN Benardos той предложи начини за съпротива място и шев (шев) заваряване. Конци за промишлени нужди в България заваряване набор през 1936 г.

ПРЕДИМСТВА заваряване в сравнение с други методи

- Висока производителност (запечатване време на една точка или съвместно е 0.02 ... 1.0 и)

- Нисък дебит спомагателни материали (вода, въздух)

- Високо качество и надеждност на заварени съединения в малък брой настройка за контрол на режима, което намалява изискванията за квалификацията на заварчика

- Това е екологичен процес, лесно податлив на механизация и автоматизация

Основните методи на заваряване контакт - това място шев (ролка) и челно заваряване. Машини за заварка са фиксирани, мобилни и извънбордов (заваряване пистолет). От рода на ток в заваръчната верига на машината може да бъде променлив или постоянен ток от пулса отстранени в първичния контур на заваръчния трансформатор или кондензатор отговорност. Съгласно метода на заваряване машини се отличават с място, проекция, шев и челно заваряване.

Как да се организира звено за заваряване

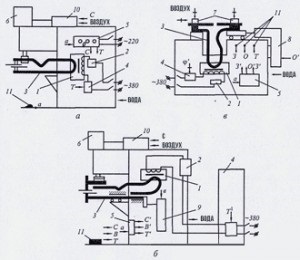

Всяка машина се състои от електрически и механични части, пневматична или хидравлична система и водно охлаждане система (фиг. 1).

Фиг. 1. Типични машини схема на точка (а), сутурата (б) и на челно (в) заваряване: 1 - трансформатор; 2 - стъпка ключ; 3 - средно заваряване верига; 4 - първичен прекъсвач; 5 - контрол; 6 - пресоване на задвижващия механизъм; 7- задвижване затягане части; 8 - утаяване задвижващи части; 9 - въртене задвижващи ролки; оборудване 10 обучение; 11 - Мощност Body

Електрическата част включва мощност заваряване трансформатор 1 с етапи преминат две от първичната намотка, с което се регулира средно напрежение, вторичното заваряване веригата 3 за подаване на заваръчния ток на детайлите, прекъсвача 4, първи контур на заваръчния трансформатор 1 и регулатора 5 на цикъла заваряване предоставящи предварително определен цикъл последователност на операциите и корекцията на параметрите за заваряване.

Механичната част съдържа задвижващата компресия точка 6 и фалцувания машината затягане задвижващ механизъм 7 и задвижването 8 части валежи части челно машини. Фалцувания машини, оборудвани с ротационни задвижващи ролки 9.

Споменатата система течност се състои от устройството за подготовка 10 (филтри, Смазочни че смазване движещи се части), регулиране (редуктори, манометри, дроселни клапани) и подаването на въздух към задвижването 6 (електропневматични клапани, спирателни кранове, вентили, фитинги).

Системата за водно охлаждане включва дюза и гребени вода прием разреждане охлажда кухина в трансформатора 1 и вторичната верига 3, животновъди маркучи и спирателни кранове и хидравлично реле изключване на машината, ако няма вода или не е достатъчно.

Всички машини са оборудвани със своя тяло 11. Ние забележи и шев машини е педал с контакти в задника - набор от бутони. Тъй като всички контроли получава натиск "С" или затягане електрод "3" парчета, да включва "Т" или деактивиране на "О" заваръчния ток на завъртането "Б" клипове на ключ "а" на регулатора на заваряване цикъл. Тези команди се обработват съответните звена на машината, като се гарантира, че операциите по заварка цикъл.

Електродите в заварка се използват за затваряне на вторичната верига чрез заварените части. Освен това, когато спояване-електродни ролки се движат заварени части и да ги в процеса на нагряване и утаяване.

Най-важната характеристика на електродите - резистентност. способността да се запази първоначалната форма, размер и свойства на работната повърхност по време на нагряването до 600 0 С от температурата и шок компресия усилия до 5 кг / мм2. Електроди за заварка - това е износване вложка инструмент заваряване машина. За производството на мед се използват електроди и топлоустойчиви медни сплави - бронз. Това може да бъде hromotsirkonievaya бронз BrHTsrA; кадмий BrKd1; хром BrH; бронз, никелова сплав, титан, и берилий BrNTB или силиций-никел-бронз BrKN 1-4. Последните две бронзовите имат по-висока устойчивост на износване на тези електроди могат да бъдат направени машини челно гъба.

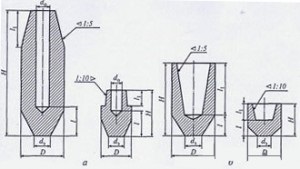

Материали за електродите трябва да имат висока електрическа и топлинна проводимост на нагряване на процеса на заваряване е по-малко. Бронз омекотяване температура не по-висока от 0.5 на тяхната температура на топене и повърхността на работния електрод се нагрява до 0.6 Тт. При такива условия, бронз електрод сравнително бързо омекотява. Електродите могат да подобрят устойчивостта на износване, като се използват технологичните фактори. Заваряване на алуминиеви и магнезиеви сплави за производство на по-добри автомобили на кондензатор, отколкото променлив ток машини. Вместо механично пречистване с химически почистване на повърхността, химическо почистване и пасивиране. л разстояние от работната повърхност на охлаждащия канал дъното (фиг. 2) не трябва да превишава 10 ... 12 mm, се увеличава до 15 mm се увеличава износването на електрода 2 пъти. При заваряване цветни метали електрод може да бъде увеличена устойчивост на 3 ... 4 пъти само от сферична смилане и намаляване електрод темпото на заваряване до 40 ... 60 точки в минута.

Фиг. 2. Схема на електроди за точково заваряване; и - монтаж с външен конус; б - на капачката

Електродът трябва да има минимално тегло, удобно и сигурно монтирана на заваръчната машина. диаметър D на електрод трябва да осигури устойчивост на огъване при натиск принуди запечатването му и способността да улови инструмент за премахване. Вътрешният диаметър трябва да осигури въвеждане тръба и изход вода за охлаждане на вода, обикновено d0 = 8 mm. Дължината на конусовидна част за фиксиране на електрода в L1 свещ машина <= 1,2 D. Угол конусности 1:10 при D <25 мм и 1. 5 при D> 32 мм. Диаметърът на работната част на електрода се избира в зависимост от дебелината на краищата заварени де части = 3S.

Устойчивост електроди с външна целевата конус (фиг. 2а) е обикновено по-малко от 20,000 заварки. Устойчивост капачка електроди (фиг. 2В) с вътрешен конус целевата достига 100,000 поради заплитания най-добри условия на охлаждане. Заваряване части на сложна конфигурация се използват в ограничени пространства оформени електроди.

Електроди за заваряване с изпъкналост конструктивен подход на формата на продукта. В най-простия случай, тази плоча с плоска работна повърхност.

Електроди клипове фалцувания машини са под формата на дискове. Ширината на работната повърхност на ролката В и Н дебелина зависи от дебелината S заварения възел на.

Проводими гъба челно машина по форма и размер трябва да съответства на напречното сечение на заварените части. Дължината на челюстите е избран, която гарантира хармонизирането на компоненти и да ги предпази от подхлъзване, докато се нарушава. При заваряване пръти е 3 ... 4, техния диаметър, и заваръчните ленти - най-малко 10 ленти дебелини.

Как да се подготви повърхността за заваряване

Има три основни изисквания:

- точка на електродните-контактите трябва да се осигури възможно минимално електрическо съпротивление Ke-г -> мин),

- в контакт съпротива т-т трябва да бъде еднакво на цялата контактната зона.

- чифтосване повърхности на частите трябва да бъдат плоски, равнината на интерфейса им по време на заваряване трябва да съвпадат.

Изборът на конкретен метод за подготовка на повърхности, определени от материални части, първоначалното състояние на техните повърхности, естеството на производството. За единично и в малък мащаб производство е необходимо да се осигури изправяне операция, изправяне, обезмасляване, ецване или източване, механична обработка. От гледна точка на масовото производство и мащабно, където високо качество на изходните материали в празно и shtampopressovom производство, подготовка на повърхности преди заваряване не мога да направя. Изключения са части от алуминиеви сплави, повърхностна обработка изисква не по-рано от 10 часа преди заваряване.

Критерият за качеството на подготовка на повърхността - е количеството на контактни съпротивления RS и д-Rd-St. За измерване на техните компоненти са прикрепени между електродите на заваръчната машина, но не включват заваръчния ток. Microohmmeter устойчивост се измерва с помощта на сондата. За стомани съпротивление по-голямо от 200 микро ома показва лошо качество на повърхността. Висока RS-г води до прегряване на електродите и submelting повърхностни части, при което има външна и вътрешна метални пръски и прекомерно вдлъбнатина, образувана по електродите.

Основните параметри на режима на методите за заваряване - това е силата на заваръчния ток, продължителността на своята инерция и детайлите на сила на натиск. Топлината в заварка метал се освобождава по време на преминаването през него ток ISV времетраене на импулса Т в съответствие с Joule основания:

където RSV за получаване на устойчивост колона между метални електроди. При изчисляване на заваръчен ток, времето на импулса, заваряване трансформатор RSV на - първоначална настройка, тъй като е лесно да се изчисли, като знаем детайлите на материала, неговата дебелина и желаната температура на заваряване. Устойчивостта на контактите между частите и между електрода и заготовката се пренебрегва. Според закона на Джаул RSV увеличение трябва да се увеличи размерът на отделената топлина. Но закона на Ом

където U2 - напрежението на вторичната верига на заваръчната машина, а Z - импеданс на вторичната верига, която включва RSV. Поради това, с увеличаване на RSV ISV намалява и тя влиза в Джаул-Ленц на площада. Следователно увеличение RSV не винаги се увеличи количеството на топлина освобождава по време на заваряване, много зависи от съотношението на RSV и съпротивлението на втори контур на заваръчната машина. От тук следват някои практически изводи. Тъй като общото съпротивление на вторичната верига увеличава от 50 до 500 micromhos нагрява в зоната на заваряване намалява RSV падат около 10 пъти. Липса на топлина е компенсирано увеличаване на мощността (U2) или време на заваряване. Заваръчни машини за контакт с ниско съпротивление на вторичната верига (

50 micromhos) е придружен от интензивна топлина растеж RSV попадащи в процеса на повишаване на сърцевината на заварка. При достигане на равенство

отопление достига максимум и след това най-малко по-нататъшно намаляване на RSV (когато желания размер ядро) се намалява. По този начин, заваръчни машини за контакт с ниско съпротивление на вторичната верига (по-голямата част), придружени нестационарни отопление и нестабилни качествени връзки. Намаляване на този недостатък може да бъде надеждно натиснете лишени части RSV, осигуряващи поддръжка на минималното ниво, или поддържането на високо ниво поради слабата RSV компресиране части и заваръчния ток разделянето импулс на няколко кратки импулси. Последният също така пести енергия и осигурява точна връзка постоянно при което се получава 2 ... 5%.

В заваръчни машини с голяма вторична резистентност верига (> 500 MO) намаляване RSV в процеса на заваряване не повлиява освобождаването на топлина, топлина остава неподвижна, което е типично за заваряване машини с дълга висулка кабел във вторичната верига. Заварени към тях са съединенията имат по-постоянно качество.

заваръчен шев

Качеството на заварени съединения, направени от заваряване, подготовка на повърхността се определя чрез заваряване, както и параметрите правилните режим избор и тяхната стабилност. Основният показател за качеството на място и спояване - е размерът на къс самородно злато. За всички основни материали диаметър трябва да бъде равна на три дебелини S разредител заварени листове. Допустима диапазон от стойности на дълбочината на проникване в обхвата от 20 ... 80% S. За по-малката от тези граници трябва да липсва на синтез, за голям - разпръскване. Дълбочината на вдлъбнатината на електрода не трябва да надвишава 0,2 S. припокриване в размер и конци точка съединения трябва да бъде избрано в диапазона от 2,5 ... 5,0 основни диаметри.

Основни дефекти заварки в място и спояване, - липса на синтез, подситов гласове ядрото, напукани, микропорьозност и свиване кухини в сърцевината на отливката и водни пръски, които могат да бъдат външни, под електрода контакт - елемента и вътрешната, от контакта между частите. Причините за тези дефекти - недостатъчно или прекомерно нагряване на запоената зона поради лошо подготовка на повърхността и бедни монтажни части или поради неправилно селекции режим заваряване. Когато челно заваряване по същите причини липса на синтез може да се появи. Прегряването на запоената зона може да доведе до структурни промени (зърно загрубяване) и obezuglerazhivanie стомани. Това се отразява на механичните свойства на съединенията.

Контрол на качеството на заваряване обикновено чрез визуална проверка, както и всички без разрушаване методи за изпитване. Сложността на контрол се състои във факта, че тези методи липса на синтез не е открита, така че частите на повърхността плътно притиснати един срещу друг в техния контакт образува "слепване" проникваща радиация, магнитно поле, и ултразвук не са отразени и не са атенюирани. Най метод оперативен контрол - унищожаване на контролни проби в дръжката на чук и длето. Ако няма липса на синтез, фрактура настъпва на метал от една от частите, може да се измери диаметъра на сърцевината на гласове на място и спояване на.

Прочетете също така: MD Банов, Y. Казаков, MG Козулин. "Заваряване и рязане на материали." -М

Свързани статии