Общи условия на технологията на заваряване на аустенитни стомани

Аустенитни стомани и сплави имат положителни свойства на комплекса, така че същата стомана понякога могат да се използват за производството на продукти за различни цели: устойчиви на корозия, топлоустойчиви или студено-устойчиви. Изискванията за свойства на заварени съединения и методи за заваряване са различни. Въпреки това, термичните свойства на аустенитни стомани и тенденцията към образуване на засегнати запоената зона и топлина на горещи пукнатини определят някои общи характеристики на тяхната заваряване.

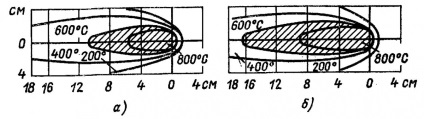

Фиг.1. температурни Схема полета по време на заваряване на въглерод (а) и стомани хром-никел (б)

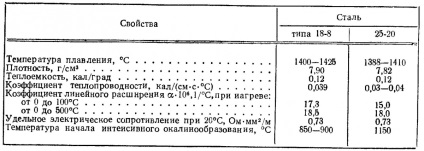

Характерно за повечето високо легирана стомана ниска топлопроводимост и висок коефициент на линейно разширение са отговорни за същия вход за нагряване и иначе еднакви условия (метод на заваряване ръб геометрия, твърдост съединения и др.) Повишаване на зоната на проникване и областите нагряват до различни температури, както и повишаването на общото пластмаса деформация на метала заварка и топлина засегната зона (фиг. 1). Това увеличава изкривявания. Следователно, за високо легирани стомани трябва да се използват методи за заваряване и режими характеризират с максимална концентрация на топлинна енергия или намаляване на ток в сравнение с ток при заваряване въглеродна стомана. Нагряване до по-високи температури в радиуса на тел за заваряване или метален прът за ръчно заваряване електрод поради увеличеното съпротивление в автоматични и полуавтоматични заваряване дъга изисква намаляване на емисиите електрод и да се увеличи скоростта фуражи. Когато ръчно електродъгово заваряване електроди и намаляване на дължината на допустимата плътност на заваръчния ток.

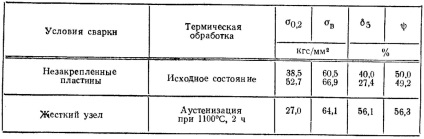

В заваряване аустенитни стомани пластична деформация на заваръчен метал и топлина засегната зона в резултат на големи линейни коефициенти на разширение и свиване, както и липса на полиморфни превръщания се появява в по-голяма степен, отколкото заваряване на въглероден перлитни стомани (таблица. 1). При тези условия, когато многослоен метала топлина засегната зона и първия слой на заваръчен метал могат да бъдат втвърдени под действието на повтаряща пластична деформация, т.е.. Е. Samonaklepa явление се наблюдава по време на заваряване. Влиянието на този феномен на свойствата на метала на заваръчния шев се определя от твърдостта на заварени елементи (раздел. 2). Относително по-твърди ставите където samonaklep причинява увеличаване на якостни характеристики, остатъчното напрежение се наблюдава увеличение (Таблица 3) В някои случаи до 45 -. 50 кгс / mm 2. Тези относително високи остатъчни напрежения при ниска способност релаксация аустенитни стомани изискват подбор на такъв режим на топлина обработка, която осигурява намаляване на остатъчните напрежения, отстраняване samonaklepa и максималния възможен хомогенизиране на заварени съвместно структура.

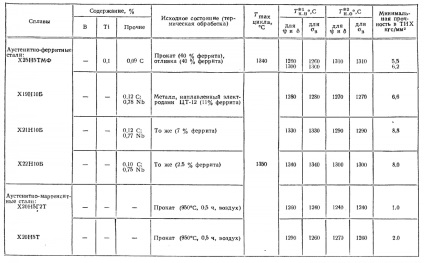

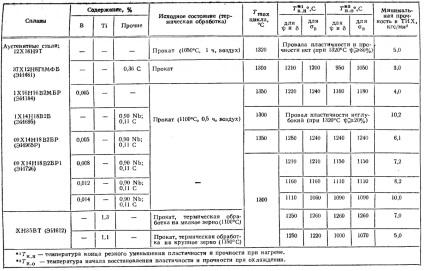

Сред основните трудности при заваряване аустенитни стомани се отнася също трябва да се подобри устойчивостта на метала заварка и засегнати топлина зона срещу напукване. Горещи пукнатини са междукристална фрактура и групирани в кристализатор и podsolidusnye; последно настъпи при температура под солид линия, т.е.. е. след процеса на кристализация. Вероятността за поява на пукнатини зависи от естеството на кристализация променя еластичност сплави когато деформация на метала в твърдо-течно състояние. критерий ЗТВ Металният устойчивост на чуплива междукристална температура фрактура вземат възстановяване пластичност (Tg) и здравина на метала по време на охлаждане (ИМЕТ-1 метод). Колкото по-висока Tg и пластичност интензивно възстановяване, по-ниска вероятността от крехък междукристална фрактура (раздел. 4). Въпреки това, в сравнение с гореща резистентност разкъсване на различни сплави да бъдат взети под внимание скоростта на нарастване на вътрешното напрежение по време на заваряване. Ето защо, оценката на стойността на туберкулозата често изисква корекции на резултатите от технологичните изследвания.

С увеличаване на съдържанието на никел, въглерод, алуминий и титан в аустенитни стомани Tg намалява и зърно пречистване подобрява Tg. Тъй като смилане на кристалите в шев със същото количество (дебелина) на течна фаза медии слоеве пластичност също се увеличава. Това е важно не само от размера и формата на кристалите, но и характера на срязване разпределение на напрежението по отношение на посоката на преференциална растеж. Във връзка с това предлагат следните начини за подобряване на устойчивостта на образуване на пукнатини кристализация:

- 1) инхибиране на кристализацията на колонен кристална структура и усъвършенстване на легиращи елементи от модификатори, и елементи, които стимулират образуването на вторични фази с високо кристализация;

- 2) увеличаване на чистотата на сплавите от примеси, допринасящи за образуването на кристализацията на ниски фази на топене в региона на състави, в които има увеличение в размера на тези фази понижава технологична якост, и обратно, увеличаването на количеството на легиращи елементи, образуващи евтектични в съставите на алуминиеви близост до евтектични.

Тези пътища са тесен температурен интервал на крехкост и увеличаване на предлагането на пластичност.

мерки за контрол на процеса са насочени към намиране на пукнатини рационални методи и режими и заваряване структурни форми заварки, които намаляват скоростта на нарастване на вътрешното напрежение по време на втвърдяване. Междукристално разграждане на еднофазни аустенитни заварки при температури под температурата на втвърдяване нараства под стрес (пукнатини podsolidusnye) схема близо до счупване при висока температура пълзене. Необходимо условие за образуването на такива пукнатини зародиш фрактура е междукристална приплъзване, който разкрива като стъпка в рамките и съществуващите микропори, образувани в резултат на развитието на свободни места в границите перпендикулярна на действието на напрежение на опън.

За да се увеличи устойчивостта на метали и техните сплави, образуване на еднофазна podsolidusnyh на горещи пукнатини при заваряване препоръчваме:

- 1) легиращи елементи, които намаляват мобилността дифузия на атомите в решетката или подпомагат създаването частичен лята конструкция (кривина граници кристални, образуването по време на втвърдяване на разпръснати втора фази и се утаява при охлаждане след това);

- 2) увеличаване на чистотата на основния метал чрез въвеждане на примеси;

- 3) намаляване на времето на престой на метала при температура висока мобилност на дифузия (увеличение в скоростта на заваряване метал охлаждане) и скорост на нарастване на еластична пластична деформация намаляване при охлаждане (граница щам чрез избиране на рационалното проектиране на съединения).

Задайте металургични следния най-важните фактори, допринасящи за устойчивост заварка на метал гореща напукване по време на заваряване на аустенитни стомани:

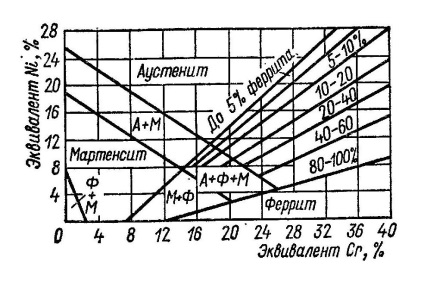

- 1) образуване структура двуфазна при високи температури по време на кристализация на метала от емисиите на първични частици, диспергирани феритни огнеупорен фаза борид или фази и евтектична хром-никел;

- 2) да ограничи съдържанието на примеси, образувайки фаза ниска точка на топене, за целите на намаляване на ефективен обхват кристализация.

Структура използва за раздробяване на наслоения метал легиращи елементи, които допринасят за отделяне на метал с високо кристализация δ-ферит. Наличие на δ-ферит смила металната конструкция и намалява концентрацията на Si, Р, S и други примеси в регионите на междукристална поради по-голямата разтворимост на тези примеси в δ-ферит, което намалява риска от образуване на ниско топим евтектични смеси.

С се използва увеличаване на дела на основния метал, например, DH-15-1 електроди (08H20N9G2) осигуряване приемане структура, съдържаща 5,5 - 9% ферит или DH-16-1 (08H20N9VB) осигуряване на приемния структура, съдържаща 6,0 - 9,5% от ферит. Понякога слоеве многоходова заваряване корен заварки на стомани 2H25N20S2 тип са склонни към образуване на пукнатини кристализация прилагат TOS-1 електроди (10H25N9G6S2) осигуряване приемната структура, съдържаща 25 - 30% ферит в метала на заваръчния шев.

Висока легирани стомани съдържат като легиране алуминий, силиций, титан, ниобий, хром, като по-висок афинитет за кислород от желязо. В присъствието на окисляващ атмосфера в заварка зона на възможни значителни пари, което може да доведе до намаляване на съдържанието или пълното изчезване на структурата на заваряване на феритни и карбид фази, особено в метала с лек излишък ferritizatorov. Следователно се препоръчва да се използва ниско силикат силно основни потоци (флуор) и капак електрод (-fluorspar) за заваряване. Кратко дъгови и предотвратяване на изпускане на въздух обслужват тази цел. Азот, е силно austenizatorom едновременно насърчава счупване структура чрез увеличаване на нуклеиране от огнеупорен нитриди. Затова azotizatsiya заваръчен метал се повишава тяхната устойчивост на напукване горещо. Силно основния поток и шлака rafiniruya заварка метал и понякога чрез модифициране на структурата, повишаване устойчивостта на горещо крекинг. Механизирани методи на заваряване, осигуряващи равномерно проникване на основния метал по дължината на шева и постоянството на термичен цикъл на заваряване, и възможно да се получи по-стабилна структура за цялата дължина на ставата.

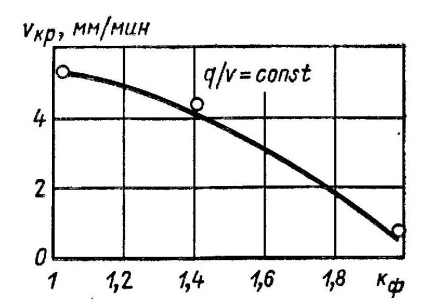

Една важна мярка за борба с горещите пукнатините е използването на технологични методи, насочени към промяна на формата на заваръчната вана и посоката на растеж на аустенитни кристали, както и намаляването на фактора на мощността в резултат на заваряване термичен цикъл свиване деформация и скованост закрепващи заварени краища (фиг. 3). Под действието на силите на опън, перпендикулярна на посоката на растеж на колонни кристали увеличава вероятността от образуване на пукнатини. В механизирани методи заваръчни електроди тънки проводници напречни трептения електрода, промяна верига кристализация заварка метал, да се намали тенденцията на заваръчен метал гореща крекинг. Намалена свиване деформация действие се постига чрез ограничаване на заваръчни шевове настоящите пълнене рязане на малки части и прилагане razdelok съответните структури. Това също допринася за добро уплътняване на кратера, когато дъгата е счупен.

Фигура 3. Влияние на коефициент баня форма (κf = Z / B) prisvarke технологичния заварка метал тип сила H10N65M23

Освен тези общи характеристики заваръчни високи телфери и сплави, има функции, определени с официалното им наименование. При заваряване топлоустойчив стомани и топлоустойчиви свойства, необходими в много случаи, при условие, че топлинната обработка (Аустенизиране) при 1050-1100 ° С, остатъчният заваряване стрес облекчаване, стабилизиращи, последвано от темпериране при 750-800 ° С Ако не е възможно заварка топлинна обработка понякога произвеждат с предварително или едновременно се нагрява до 350-400 ° С Прекомерните шевове трошливост поради образуването на карбиди се предотвратява намаляване на въглеродното съдържание шев. Осигуряване на необходимата устойчивост на топлина се постига чрез получаване на метален състав заварка идентичен на основния метал. Той е необходим за получаване на шевове са устойчиви на общата течност корозията.

Таблица 1. Свойства на заваръчен метал от аустенитни електродите DH-7

Таблица 2. термични свойства CrNi стомани austenntnyh

Таблица 3. Остатъчна (тангенциален) стрес (KGF / mm 2) в пръстена ставите на различна твърдост EI257 аустенитни стомани и EI680 извършва електроди DH-7

Таблица 4. Характеристики реформация способност топлоустойчиви стомани и сплави от различни структурни класове по термичен цикъл okoloschovnoy зона

Свързани статии