За уреждане на центрофуги с разряд нож на седимент:

хранене време суспензия се определя от отношението

при което - работния обем на барабана, m3; - съотношението на утайка на обема на филтрува суспензия се определя експериментално.

3. ОПИСАНИЕ НА експеримент

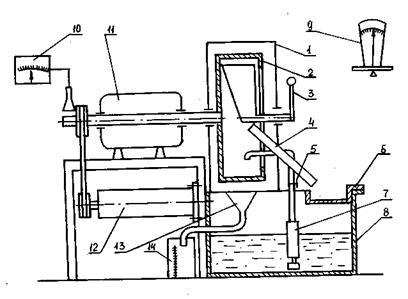

Схема на лаборатория настройка за изучаване отговорност утайка центрофуга острие на седимент е показано на фиг. 3.1. центрофуга ротор 2 от стомана, е монтиран на вала, който реже на опорния вал 11. Въртенето на двигателя 12 получава чрез ролка на предаване.

Фиг. 3.1. Схема на лаборатория настройка.

Ротор разположен в корпус 1 с фланец, чрез който отстранява центрата. Центрат през фуния 13 се източва през маркуч в събиране на супернатанта 14, стените на които се прилагат за измерване на колела. Ако е необходимо, маркуча се хвърля със събирането на 8 и Fugate влиза тази колекция.

Вътре на роторната лопатка 3 е монтиран, който, когато дръжката е повдигната и спусната от предварително определена височина. Тава намира под ножа 4 за отстраняване на утайката, единият край на която надвисва колектор утайка 6.

Суспензията се подава в ротора 7 на помпата 8 до тръбата за събиране, който е монтиран клапан 5.

За измерване на броя на оборотите на центрофугата 10 се използва strobotahometr.

9 инсталиран везни за претегляне на събиране на утайките.

Техническите характеристики на инсталацията

диаметър центрофуга топчета

От контролния панел, монтиран електрически мотор и да преминат на електромера.

4. НАЧИН НА ЕКСПЕРИМЕНТ

1) Проверка на коректността на баланса. Премахване на събиране на утайките, изплакнете го и се претегля на косъм. Прикрепете го по-долу тавата за събиране на окачването.

2) Protarirovat контейнер за събиране на супернатанта.

3) Затвори клапан на тръбата захранване на суспензията. Включване на помпата за доставяне на кашата до центрофуга за разбъркване на кашата в колекция.

4) Активиране на центрофуга двигателя и задаване на предварително определен брой на оборотите, които измерват strobotahometrom.

5) Отваряне на клапана на тръбата подаване на суспензия в центрофугата и да определена скорост на потока на суспензията. Хранене на суспензията в продължение на 2 минути. Получената центрата през фуния навлиза в резервоара за събиране на супернатанта. Измерва се обема на супернатанта оформен в измерената риск.

6) Намаляване на броя на оборотите и дръжката за привеждане на ножа към слой на утайката и постепенно отрязани целия слой на утайката. Утайката на поставката влиза в колекцията на утайките.

7) Свалете събиране на утайките с монтаж, и се претегля на кантара. Изчислява се теглото на утайката.

8) Резултатите от измерването се записват в Таблица 4.1.

5. ОБРАБОТКА НА РЕЗУЛТАТИТЕ

1) се изчислява с формула (2.9), плътността на суспензията.

2) Изчислява експерименталната стойност връзката изпълнение центрофуга на суспензията захранващата

Големината на концентрацията на масата на твърдата фаза определя чрез изпаряване на влагата от влажната утайка с последващо претегляне.

3) За дадена стойност на критерий разделяне размер Архимед се изчисли с формула (2.6).

4) От графиката на фиг. 2.2 Lyaschenko определи критерий и да се изчисли скоростта на нанасяне.

5) от съотношението на (2.3) се изчислява теоретичната суспензия изпълнение центрофуга.

6) В съответствие с уравнение (2.8) напред суспензия теоретична производителност на твърдата фаза.

7) изчислените данни за сравнение с измервания и запис в Таблица 4.2.

суспензия плътност. кг / м3

Скоростта на отлагане. м / сек

6. Лист за проверка

1. Как изхвърлянето центрофуга на острието утайка? Защо се нарича уреждане?

2. Как да се изчисли скоростта на отлагане на дисперсната фаза в центрофуга?

3. Какво е коефициентът на отделяне на?

4. Какво прави след центрофугиране на изпълнение зависи?

5. Как се изчислява производителност центрофуги за?

6. Как мога да се изчисли капацитета центрофуга на твърдата фаза?

1. VI Соколов Машини и съоръжения за химически заводи. Примери и задачи. LA Инженеринг. 1982. 384 стр.

2. Shkoropad DE Центрофуги за химическата промишленост. M Engineering. 1975. 246 стр.

3. VI Соколов Съвременните индустриални центрофуги. M Engineering. 1967. 523 стр.

Изследователска работа филтриране центрофуги

Преглед на устройството и принцип на действие на партида филтриращ центрофуга. Определя се средният капацитет и мощност до вала на центрофуга.

2. ТЕОРИЯ

Помислете за основните характеристики на този процес. Перфориран барабан се върти с висока скорост на вертикален или хоризонтален вал. Суспензия през горния отвор на тръбата се подава в долната част на барабана. Когато барабан се върти, настъпва центробежната сила

където m - телесно тегло; R - радиус на въртене; - скорост.

Под влияние на тази сила твърди частици се утаяват на филтърната повърхност на барабана, като образува гъста утайка. Максималната възможна разлика в дебелината е ограничени количества утайка вътрешния радиус R барабан и радиусът на вътрешната отвора, т.е. стойност.

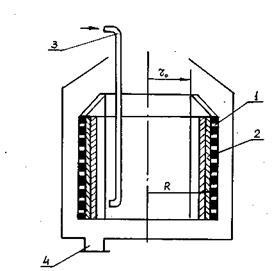

Фиг. 2.1. 1 - барабан; 2 - филтър плат; 3 - тръба за подаване на суспензия; 4 - съюза.

Течната фаза преминава последователно през пори, образувани утайка слой, порите на кърпа филтър и през дюзата в корпуса влиза събиране на филтрата. Ако е необходимо, може да се утайка се промива и суши. В края на утайката се отстранява чрез горната част на шията.

Стойността на полето на центробежни сили, което се случва в центрофугата, се характеризира с коефициент на разделяне, т.е. съотношение на центробежно ускорение за ускоряване на тежестта

Центрофугира фактор отделяне е по-удобно да изразят по отношение на броя на оборотите

Колкото по-голям фактор на разделяне, по-висока способност на центрофугата разделителната. фактор разделяне може да се увеличи чрез увеличаване на радиуса на барабана, и броя на оборотите от стойността пропорционална на квадрата на броя на оборотите. Въпреки това, тези стойности могат да бъдат увеличени в рамките на определени граници, които са ограничени от механичната якост на барабана.

2.1. ОПРЕДЕЛЯНЕ НА филтриране центрофуги

Средната продуктивност на центрофугата на филтруване за тестване се определя от уравнението

където Tc - време на цикъла;

VSP - обем на суспензия се центрофугира.

обем Размер VSP суспензия се центрофугира. Обобщавайки барабана по време на филтриране. свързан с вътрешния радиус на цилиндричната утайка слой, и RC се изчислява в зависимост от

- полезен обем на барабана, m3;

- плътността на мократа утайка;

- масовото съотношение на мократа утайка на масата на суха утайка;

- височина легло утайка, равна на височината на барабана, m;

- коефициент на пропускливост на филтърната среда, м 2;

- Кинематичен вискозитет на филтрата, 2 м / сек;

- концентрацията на твърди вещества в суспензията, кг / м3;

- течна фаза плътност в кг / м 3;

- плътност на твърдата фаза в кг / м 3;

- ъгловата скорост на барабана.

Изпълнение на филтруване центрофуга филтрат, излизащ от барабана се изчислява по формулата

При определяне на филтриране време се игнорира суспензия барабан пълнене, докато когато хидравличното налягане в барабана достига максимална стойност и процес центрофугиране започва да протича при постоянна спад на налягането. Времето за цикъл включва филтриране и товаренето и разтоварването

Изчисляването на изпълнение на филтърната центрофугата съгласно формула

при което - промишлени центрофужни кодове;

- лабораторна центрофуга индекси.

Това означава, че преди да получите вашия търговски центрофуга, е необходимо да се направи експерименти с центробежен филтриране на лабораторна центрофуга, както и определяне на нейната ефективност.

След това изберете промишлен центрофуга и размерите на формула (2.8), за да се изчисли изпълнение.

2.2. Определяне на захранването на центрофуга вал

енергийните разходи за периодично работи центрофугата да бъдат определени за стартиране и работа период. Максималният разход ще бъде в началния период, когато се преодолее чрез масата на въртящите се части на центрофугата и обработва материала. Работната периода на консумацията на енергия е намалена.

общата консумация на мощност на центрофуга партида, състоящ се от следните стойности:

- за предаване на необходимата скорост на барабана - N6;

- Публикации за кинетичната енергия на суспензията подава към разделянето - N7;

- за преодоляване на триенето в лагерите на центрофуги - Nm;

- за преодоляване на барабана за въздух триене - Nn.

Мощност изразходвани за въртене на барабана се определя

- маса въртящ се барабан части / мин;

- барабан време ускорение с.

Силата изразходвани за кинетичната енергия на суспензията се определя

където - времето за ускоряване на центрофугата, с;

- радиус на горните отвори, m;

Суспензията маса, свързана с утайка съотношение маса

където - маса на утайка;

- Барабанът пълнене фактор утайка.

Мощност, необходима за преодоляване на триенето в лагерите,

където - масата на въртящите се части на центрофугата и суспензията в кг;

- линейната скорост на шийката на повърхност центрофуга вал, м / сек.

- диаметърът на списанието на вала, m;

- брой на вала оборота / минута;

Силата, която се консумира за преодоляване на триенето на въздуха барабан

където - височината на барабана, m;

- барабан с диаметър, т.

Максимална мощност на вала на центрофуга

Работната период на консумираната енергия е много по-малко

3. ОПИСАНИЕ НА ЛАБОРАТОРНИ ЕДИНИЦИ

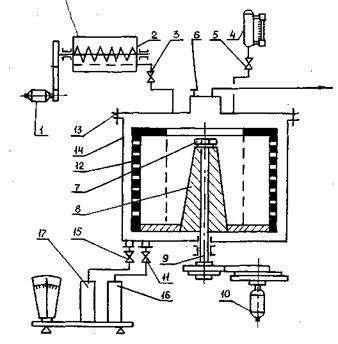

Схема партида центрофуга е показано на фиг. 3.1. Центрофугира се барабан 12, изработен от неръждаема стомана, се поставя в метален корпус 14, който от своя страна е фиксиран на чугун база прикрепен към рамката на инсталацията. Страничната повърхност на барабана е перфориран с отвори с диаметър от 8 mm, със стъпка от 16 mm. В средата на барабана се поставя медна мрежа (дебелина 4 mm), който може да премине само течност и задържат твърдите вещества. Дъното на барабана е стоманен диск. Утайката се отстранява чрез горния отвор. В центъра на дъното заварени конична издатък 8 с отвор за задвижващия вал 9. горния край на вала е с резба за завинтване на гайката 7, когато барабанът е монтиран на вала.

Центрофугата се върти от двигател 10. Скорост управляем с трансформатор. Най корпус центрофуга затворен с капак 13 шарнирно болтове и гайки. В центъра на капака има една малка дупка, върху които се монтират и фиксират пинов тахометър 6. В заключено положение монтиран капак оборотомера ПИН в края на задвижващия вал. Ако натиснете бутона, освободен пружината започне щифт, и тя започва да се върти. Импулс на задвижващия вал се предава на гъвкав кабел тахометър, който е монтиран на контролния панел. В долната част на корпуса има два отвора, в които са заварени две тръби. През тръбопровод 15 с вентил 17 в филтрата събиране събира, през тръбата и с клапан 11 в колектора 16 се извежда от водата за измиване центрофуга. И двете колекции са инсталирани на косъм.

Над центрофугата се оставя бъркалка 2 с спирала бъркалка, която се върти от двигател 1.

Суспензията получен в смесителя през тръба с клапан 3 се подава в барабана през горния отвор. Точно над центрофугата 4 има малък капацитет с водно стъкло и измервателна скала за подаване на промивна вода за утаяване. В центрофугата водата влиза през тръбата 5 през горния отвор на барабана.

Техническите характеристики на инсталацията

R-външен диаметър 230 mm,

диаметър центрофуга топчета r0 -120 mm,

Мощност -2, 7 кВт

-2870 броя на оборотите / мин.

Мощност -0, 2 кВт,

Брой обороти 2870 об / мин.

тахометъра на щит определен контрол, за да се определи броя на оборотите на барабана, превключвателят за центрофуга мотора и ключ

Фиг. 3.1. Схема на лаборатория настройка.

мотор бъркалка, волтметър, амперметър и ватметър.

4. НАЧИН НА ЕКСПЕРИМЕНТ

1. Премахване на барабана на центрофугата, промива се и се претегля на технически мащаб. Разположен на барабана на стойка и свързан към задвижващия вал.

2. Претеглят и protarirovat контейнер за събиране на филтрата и се промива с вода. Valve вода за измиване трябва да бъде затворена.

3. получава суспензия се излива в смесителя през центрофугата. Напълнете вода резервоара 4.

4. Преди началото на експеримента разпределението на отговорностите:

- първият студент хронометър центрофуга определя срок ускорение, записване на броя на оборотите от периода на барабан ускорение, както и по време на работата;

- втори студент записва електрически стойности, които показват консумация на енергия за завъртане на барабана (вземе показания всеки 20-30 и);

- трети студент започва центрофуга доставя суспензията и вода за промиване на утайката. Монитори преминаването на филтрат и се промива с вода.

5. Капакът на центрофуга и винта. Центрофугата започна и едновременно с това да започне хронометър и оборотомера. След като барабан центрофуга достигне предварително определена скорост, таймер изключване и марки започне период центрофуга.

Внимателно се отвори капакът на центрофуга и се излива в суспензия на барабана. След това затворете барабана, хронометър и оборотомер. започва Филтриране период. Филтрирането се счита за завършена, когато изтичане на крайния продукт в колекцията ще спре. Отбележете филтрацията. След затваряне на клапана на нагнетателната тръба филтрат и отваряне на клапана в тръбата за промивна вода, за откриване на отвор в капака на центрофугата и центрофугата се подава в промивната вода. Обемът на промивна вода се определя подадена

6. Намаляване на броя на оборотите и дръжката, за да донесе на ножа към слой на утайката и постепенно отреже цялата слой на утайката. Утайката на поставката влиза в колекцията на утайките.

7. Отстранете остатъците с колекция от растения, и се претегля на кантара. Изчислява се теглото на утайката.

8. Резултатите от измерването се записват в Таблица 4.1.

Броят на оборотите. -1

5. ОБРАБОТКА НА РЕЗУЛТАТИТЕ

8) се изчислява с формула (2.9), плътността на суспензията.

9) Изчислява експерименталната стойност връзката изпълнение центрофуга на суспензията захранващата

Големината на концентрацията на масата на твърдата фаза определя чрез изпаряване на влагата от влажната утайка с последващо претегляне.

10) За дадена стойност на критерий разделяне размер Архимед се изчисли с формула (2.6).

11) От графиката на фиг. 2.2 Lyaschenko определи критерий и да се изчисли скоростта на нанасяне.

12) В съответствие с уравнение (2.3) напред центрофуга теоретично суспензия изпълнение.

13) В съответствие с уравнение (2.8) напред суспензия теоретична производителност на твърдата фаза.

14) изчислените данни за сравнение с измервания и запис в Таблица 4.2.

суспензия плътност. кг / м3

Скоростта на отлагане. м / сек

6. Лист за проверка

7. Как изхвърлянето центрофуга на острието утайка? Защо се нарича уреждане?

8. Как да се изчисли скоростта на нанасяне на диспергирани частици фаза в центрофуга?

9. Какво е коефициентът на отделяне на?

10. Какво означава след центрофугиране на изпълнение зависи?

11. Как се изчислява производителност центрофуги за?

12. Как да се изчисли ефективността центрофуга твърдо състояние?

4. VI Соколов Машини и съоръжения за химически заводи. Примери и задачи. LA Инженеринг. 1982. 384 стр.

5. Shkoropad DE Центрофуги за химическата промишленост. M Engineering. 1975. 246 стр.

6. Соколов VI Съвременните индустриални центрофуги. M Engineering. 1967. 523 стр.

Дизайн на проучването и производителност

Преглед на структура и действие принципа на топлообменници за като "тръба в тръба" и апарати на тръбен сноп, методи за закрепване на тръби и температурни деформации методи тръбната решетка компенсационни, метод за определяне на напрежения, възникващи в тръбите и тялото на машината поради тяхната различна степен нагрява.

В зависимост от технологичните цел кожухотръбен топлообменници са класифицирани в четири типа: I. кондензатори изпарители К. X охладители и топлообменници Т.

На дизайн и метод за компенсиране на топлинните деформации: TH - топлообменник с фиксирани листове тръба; HC - хладилник с компенсация на температурата на корпуса; TP - с плаваща глава топлообменник; ОУ - изпарител с U - образни тръби.

1) Изследване дизайн и принцип на действие на модел топлообменник корпус и тръба.

2) разглежда експериментално свободните и свързаните разширения тръби в тяхното нагряване.

3) Изчислява силата на взаимодействие между корпуса и тръбите поради термичните напрежения.

4) За сравнение експерименталните и изчислените стойности на темпера-Турал деформация.

Свързани статии