Времето на работа на машинни части, инструменти обикновено се определят от тяхната устойчивост на износване на работните повърхности. Редица методи за повишаване на износоустойчивостта на повърхностните слоеве чрез обработка (циментация, хром, повърхностно закаляване, облицовка и т.н.), най-ефективният от които е метода на наваряване.

Напластяване работа се извършва, както в ново производство на елементи, когато елементът е от въглеродна стомана, легирана стомана или чугун, и по възстановяване на износени по време на работа работни повърхности и ръбове. Трудов стаж възстановен с помощта на твърдосплавни части се увеличава в сравнение с новия минимум от три пъти. Цената на възстановяване не надвишава 25-30% от цената на нова част.

Напластяване като новопроизведени и износените части могат да бъдат направени ръчно и с помощта на полуавтоматични и автоматични.

Лети слой с минимална дебелина от него има всички свойства, присъщи на твърди сплави с висока твърдост и висока устойчивост на износване. Основните недостатъци на този метод е ниската производителност, нестабилността на химическия състав на отложения слой и невъзможността за неговото използване за настилка части значителна дебелина (50-60 mm).

Настилка въглероден дъга електрод се извършва с използването на гласове и твърда сплав с права прахообразен DC полярност и въглеродни електроди с диаметър съответно 8-20 мм, а тока и 140-200. Настилката може да се извърши върху елементите на практика неограничен дебелина на нисковъглеродна, легирана стомана и чугун с технологичните характеристики на металните части.

Недостатъците на този метод включват силна настилка въглероден прегаряне, и други елементи, малък капацитет, и в настилка прах hardmetals присъствие на пори и пукнатини в отложения слой.

Апарати за електродъгово заваряване под слой от тръбен и твърда тел може драстично да повиши производителността, ефективност, подобряване на качеството на заваряване и условията на труд на работните заварчици. Повишена производителност се постига главно чрез увеличаване на заваръчния ток и непрекъснатост на процеса. Въпреки това, увеличаване на текущата сила се придружава с увеличаване на дълбочината на проникване и съотношението на основния метал в отложения слой, който по време на настилка износоустойчиви сплави е силно нежелателно.

В момента, вътрешната и външната практика, най-често срещаната единична дъга автоматично заваряване под слой от флюс. За да се намали съотношението на основния метал за производство на повърхността ролка в няколко слоя. Постоянен метален състав обикновено е установен с третия слой. Споменатият метод повърхност елементи взрив, смилане, подвижен и друго оборудване, където слой сплав трябва да притежава следните свойства: а) ledeburitic високо хром стомани тип X12; б) стомана hromovolframovoy ZH2V8 марка; в) или vysokomargantsovyh аустенитни стомани G13L [120].

Прилагането на този метод изисква специално оборудване и оборудване за заваряване. Това е най-продуктивните в сравнение с други методи електродъгово заваряване. Нейната рационално използване в голям обем отлагане на прави участъци или подробности относно частите, които имат голям диаметър на повърхността на революцията. Настилка къси криволинейни шевове, матрици с извита форма на потоци, части с малък диаметър ротационна повърхност по този начин не е възможно.

В автоматичен дъга настилка подфлюсово заваръчни електроди лента машина е снабдена със специален префикс за хранене на лентата. ремък храна в дъга извършва при постоянна скорост; фуражи, произведени от флюс бункер единица; поток слой дебелина 30-40 mm. В електрод с помощта на студено валцована лента с малка дебелина (0.4-1.0 mm) и голяма ширина (20-100 mm).

Автоматични лента заваръчни електроди има редица предимства.

1. Значително опростена апаратура, в сравнение с заваряване мулти-електрод, или заваряване в зигзаг движение на електрода.

2. Дълбочината на проникване на основния метал е изключително малка, като същевременно се гарантира надеждна проникване по цялата повърхност.

3. Изпълнение висок пост.

4. Възможно е да се равномерно отлагане на тънък слой върху голяма повърхност (минимална дебелина от 2 mm).

Заедно с приложението на твърд метален ремък автоматично устройство с електроди се използват за заваряване на специални стомани или цветни метали.

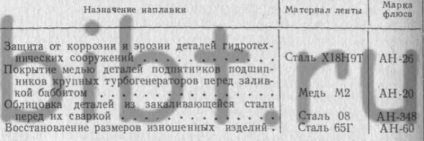

Примери за използване на автоматизирани заваряване ленти електроди са показани в таблица. 82.

Таблица 82 Примери за индустриално приложение на заваръчни електроди лента в зависимост от приложението отложения слой

Забележка. За износоустойчив настилка сплав може да се използва в комбинация с потоци на мека стомана панделка или лента изисква състав в комбинация с поток NA-20 или NA-26. Възможни заваряване органи за въртене с диаметър от 500 mm или повече.

Този метод е най-икономичният, технологични и експлоатационни характеристики в сравнение с други видове автоматично подфлюсово заваряване в производството на нови части, както и възстановяването на износените части с голяма работна повърхност.

Автоматично електрошлаково облицовка на износоустойчиви сплави, въглеродна стомана, легирана слой дебелина 12-15 mm извършва в няколко изпълнения на твърдо и сърцевината проводник.

1. Настилката плоски повърхности с помощта на матрицата и композитни медни плъзгачите.

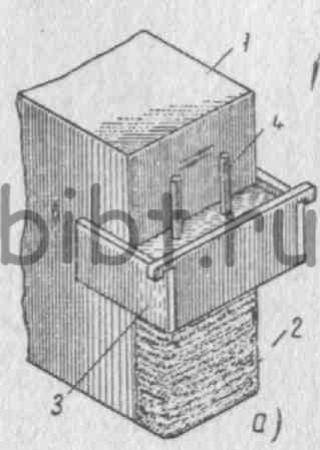

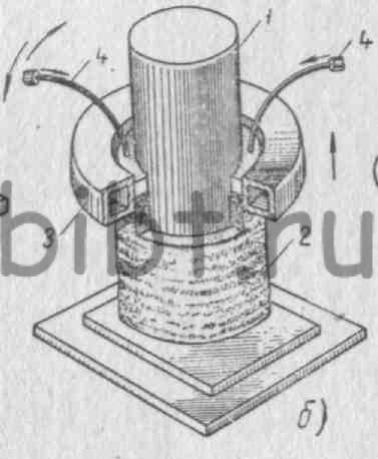

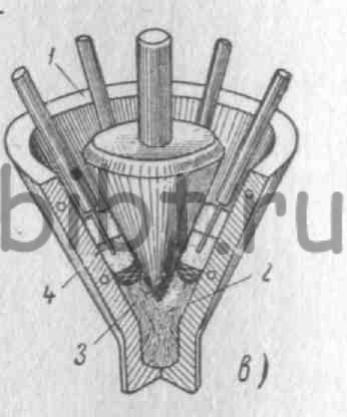

2. настилка ротационни тела с цилиндрична форма и органи за въртене с променлива диаметър с медни слайдове и плесени. Схема електрошлаково повърхности на двете плоски повърхности и повърхности на телата на въртене са показани на фиг. 282.

Фиг. 282. Схема електрошлаково облицовка на плоски повърхности (а); повърхности на цилиндричните форми (б), и заострени повърхности (С):

1 - част; 2 - сплав слой; 3 - форми на плъзгач; 4 - електроди.

Когато силно легирани електрошлаково настилка заварка метал, получен чрез допинг само чрез проводник. Споменатият метод отлагане се използва за производство и ремонт на мелниците горещите валцуващите цилиндри плоча, различни втулки преса оборудване.

Когато настилка метални електроди, легирани с допинг елементи електрод и пълнител лента са разположени по протежение на шийката на заварка. В този случай, заваряване се извършва от ляво на дясно, като по този начин се елиминира възможността от попадане на разтопен метал в не загрява метал и shlaka- под облицовка слой. Filler лента с стабилизиращи компоненти съдържа стоманени ленти с дебелина 1,5-1,7 mm и дължина 300 mm, перфорирани в корито запълнена с паста, изработен от Феромарганец.

Таблица 83 Основни методи за заваряване и примери за тяхното използване

Свързани статии