Основният метод за рафиниране е неговата пряка дестилация.

Дестилация - дестилация (капе капчици) - за отделяне на масло фракция характеризиращ от състава, въз основа на разликата в точките на кипене на неговите компоненти.

Фракция - химична съставка на маслото със същия химически или физически свойства (температура на кипене, плътност, размер), освободен по време на дестилацията.

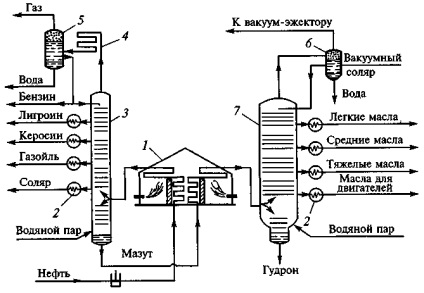

Директен дестилация - процес на физическо рафиниране използване атмосферно инсталация вакуум (фигура 1.1.), Принципа на работа на който е както следва.

В резултат на нагряване масло в специална пещ до 330. 7 350 ° С, смес от масло пара и течност нсизпарено Остатъкът въвеждане дестилационната колона 3 с два топлообменника.

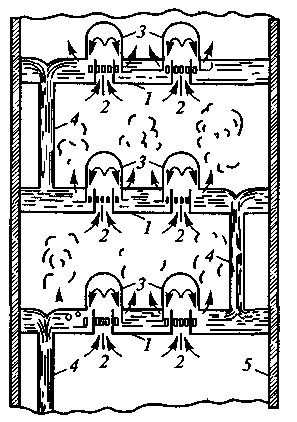

В дестилационна колона (Фиг. 1.2) е подразделение на петролни изпарения на фракции, съдържащи различни петролни продукти. В този случай температурата на кипене на съседни групи от фракции може да варира от само 5. 8 # 730 С.

Фиг. 1.1. Схема на инсталацията атмосфера вакуум

направо дестилация на суров нефт:

1 - тръбна пещ; 2 - топлообменници; 3 - отстраняване колона; 4 - кондензатор; 5 - сепаратор; 6 - колекция от дизелово гориво; 7 - вакуум колона

Тежки петролни фракции, влизайки в колоната в течна фаза, е вече в долната си част се отделя от парите и освобождава от него под формата на мазут.

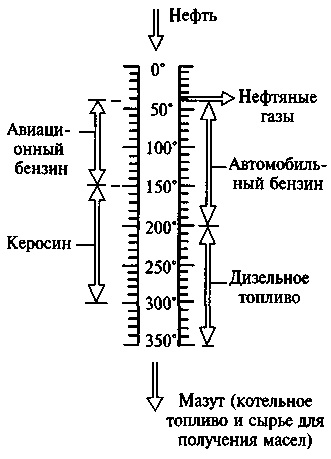

В зависимост от химичния състав на маслото, като се използват две схеми за производство на гориво (фиг. 1.3). В първия случай, диапазон на кипене от 40 до 150 ° С и авиационни бензини са избрани в диапазона от 150 до 300 ° С - керосин, от който се произвежда горивната струя. Във втория случай, диапазон на кипене от 40 до 200 ° С избран бензин и в диапазона 200-350 # 730; C - дизелово гориво.

Гориво масло, оставащ след дестилация на фракции гориво (60. 80% от първоначалната маса масло) се използва за производство на масла и напукани бензини.

Въглеводороди, имащи точка на кипене под 40 ° С (задвижване газ), използвани като добавки в бензин и някои като изходна суровина за редица синтетични продукти, а също и като гориво за превозни средства gazobalonnogo.

Продуктите на директна дестилация (.. виж Фигура 1.1) дестилати са следва: петрол (40. 200 ° С); лигроин (110 230 ° С); керосин (140 до 300 ° С); газьол (330 ° С 230.) и солариум (280 до 350 ° С).

Фиг. 1.2. Схема колона капачка дестилация:

1 - метални пластини; 2 - отвори за преминаване на пари; 3 - капачки; 4 - изтичане на тръба; 5 - цилиндрично тяло

Фиг. 1.3. Схеми за получаване на важни горива за двигатели с нефт дестилация

Средният добив на бензинови фракции, в зависимост от свойствата на произведената масло варира от 15 до 25%. Оставащото гориво трябва да 20. 30%.

Нафта с малко по-висока плътност от бензин (нафта), използвани като дизелово гориво и като суровина за производство на високооктанов бензин.

Газьол, като междинно съединение между керосин и смазочни масла, използвани като гориво за дизелови двигатели, но също е суровина за каталитичен крекинг.

Продукти, получени от процеса на директна дестилация, имат висока химическа стабилност, тъй като те не съдържат ненаситени въглеводороди.

Използването за преработка на нефтени процеси крекинг прави възможно да се увеличи добивът на бензинови фракции.

Крекинг - обработката на масло и неговите фракции, въз основа на разлагането (разцепване) на комплексните въглеводородни молекули при условия на високи температури и налягания.

За първи път крекинг бе предложен от български учен А. лято през 1875 г. и са предназначени - VG Shukhov през 1891 г., но първата търговска централа е построена в Съединените щати.

Следните видове крекинг: термични, каталитични и хидрокрекинг и каталитичен риформинг.

Термичен крекинг използва за получаване на бензин от гориво, керосин и дизелово гориво.

Например, когато се нагрява до 500 550 ° С под налягане 5 МРа цетановото въглеводород, част от керосин и дизелово гориво, съответно разлага при нормално октан и нормално октен, които са компоненти на бензин:

Новата настройка на термичен крекинг сега вече не е изграждане, както е получен с помощта си съхранение бензин окислен за образуване на смолите и те трябва да се въведат специални добавки (инхибитори), драстично намалява скоростта на резинификация.

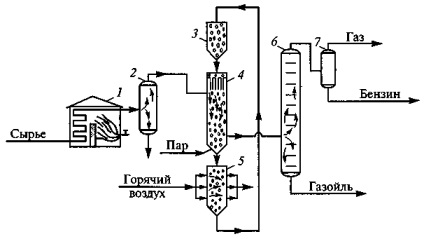

Каталитичен крекинг - метод за получаване на бензин, въз основа на разлагане на въглеводороди и променят своята структура под действието на висока температура и катализатор.

Каталитичен крекинг в фабричната настройка е била извършена за първи път в България през 1919 г., Zelinsky.

Като суровина в каталитичен крекинг (фиг. 1.4) се използва и фракция газьол solyarovoe получен от права дестилация на сурово масло, което се нагрява до температура от 450 525 ° С под налягане от 0,15 MPa в присъствието alyumoselikatnogo катализатор, който ускорява процеса на разделяне и молекулите на суровини изомеризация продукти на разлагане, превръщайки ги в изопарафин и ароматни въглеводороди. По този начин количеството на олефини се редуцира до 9. 10%, а броят на октан от бензини, както е измерено по метода на двигателя, равна на 78. 85.

Каталитичен крекинг продуктите са съществени компоненти в производството на бензин А-72 и А-76.

Хидрокрекинг - процес петролев рафиниране, комбиниране на хидрогениране и напукване на суровината (газьол, нефтени остатъци, и др ..). Този процес се провежда при водородно налягане от 15 до 20 МРа при температура от 370 до 450 ° С в присъствието или alyumokobaltomolibdenovogo alyumonikelmolibdeno-Vaga катализатори.

Номерът на октан от бензинови фракции, получени от хидрокрекинг, - 85. 88 (изследване на измерване метод). Хидрокрекинг също увеличава добива на леки петролни продукти - бензин, дизелово гориво и реактивно гориво.

Като суровина за каталитичен риформинг на бензинови фракции обикновено използват първични дестилация, кипяща при 85 има 180 ° С

Реформиране се провежда в съдържащ водород газ (70. 90% водород) при температура от 480 540 ° С и налягане от 2 до 4 МРа в присъствието на молибден или платинов катализатор.

Фиг. 1.4. Схема на каталитичен крекинг единица:

1 - пещ за нагряване на суровината; 2 - изпарител; 3 - бункер с катализатора; 4 - реактор; 5 - регенератор; 6 - отстраняване колона; 7 - газ сепаратор

Реформиране използвайки катализатор молибден наречен хидроформинг. и при използване на катализатор платина - платформинг. Последният, който е по-лесен и безопасен процес, се прилага много по-често.

Каталитичен риформинг се използва за производство на високо октаново число компоненти мотор бензин (85 за метода на двигателя на измерване и 95 - съгласно изследването).

Първи смазочни материали. Повлиян от идеите на Менделеев търговец на масла V.I.Rogozin през 1876, изградени около Нижни Новгород, първата в света завод за производство на масло от масло.

В метода на производство разграничи дестилат и остатъчни масла.

При получаване на масло дестилат гориво се загрява до 420 430 ° С (вж. Фиг. 1.1), създаване на вакуум в колона вакуум при 50 mm Hg. Чл.

Добивът на дестилат масло от гориво е около 50%, а останалата част - катран.

Остатъчен масло - е рафинирани катрани. За подготовката им polugudron или масло се смесва с втечнен пропан (6. 8 части пропан една част масло) при температура от 40 до 60 ° С Така получените авиационни масла MC-22, MC-20 и трансмисионно масло MT-16. MK-22 се препоръчва за смазване на агрегати някои превозни средства, като камиони на Минск автомобилен завод.

На смазочни масла, получени от гориво, освен въглеводороди задължително съдържат нафтенови киселини, серни съединения и асфалтови-смолисти вещества, така че те, като гориво, трябва да се почисти.

Свързани статии