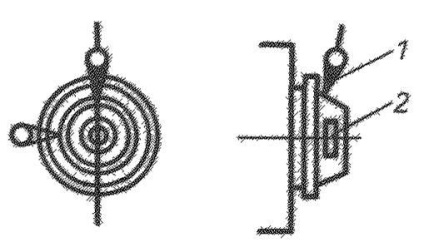

1. Проверете радиално биене на камерна повърхност центриране вретено седло (фигура 5.1).

засилване LED1 на неподвижната част на устройството, така че върхът на сондата докоснати проверяваните повърхност 2 и е насочена към оста, перпендикулярна на образуващата.

Фигура 5.1 - Схема за проверка на концентричността на седло вал центриране повърхност камерна

Валът се задвижва да се върти (в работната посока). При измерване на шпиндел трябва да направи най-малко две завои. Отхвърляне се определя като най-високи стойности готворителни алгебрични индикаторни разлика. Отклонения от 0.01 мм.

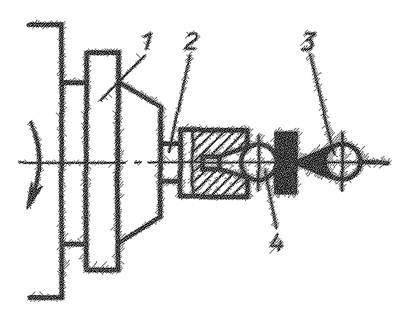

2. Проверка на аксиално биене на седло на шпиндела (фигура 5.2).

отвора за оста 1 седло добавя щифт валцуван дорник 2 с централен отвор топчета 4.

На фиксираната част на машината арматурни LED 3, така че неговото равно сонда докосна топката поставена в централния отвор на шпиндела.

Фигура 5.2 - Схемата на проверка на аксиално вретено биене

Валът се задвижва да се върти (в работната посока). При измерване на шпиндел трябва да направи най-малко две завои. Отхвърляне се определя като най-високи готворителни алгебрични измерванията разлика.

Толеранс 0,008 мм.

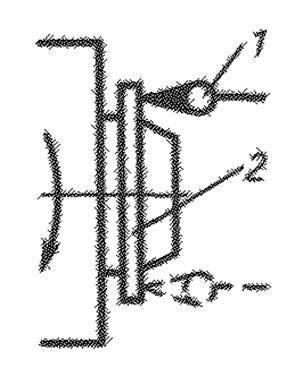

3. Проверка на механичното биене на яката подкрепа на седло на шпиндела (фигура 5.3).

На фиксираната част на машината засилване лампа 1, така че върха на сондата докосна подкрепа яката на шпиндела 2 възможно най-далеч от центъра и е перпендикулярна на нея.

Валът се задвижва да се върти (в работната посока). Измерването се извършва в две взаимно перпендикулярни равнини, диаметрално противоположни точки последователно. При всяко измерване на шпиндела трябва да направи най-малко две завои. Отхвърляне се определя като най-високата алгебричната разлика между показанията на индикатора във всяка позиция. Толеранс 0,016 мм.

Фигура 5.3 - Схема за проверка на механична биене на яката подкрепа на седло шпинделния

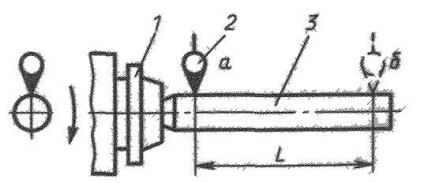

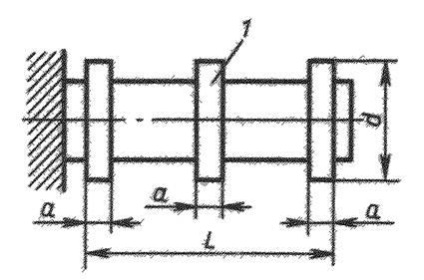

4. Проверете радиално биене конусен отвор на шпиндела седло NE-независим потребител (фигура 5.4), проверява: а - в крайната повърхност; б-в дължина L.

Шпинделът 1 се вкарва в отвор 3 с тест дорник ЦИЛИНДРИЧНИ Coy измерване на мощност метал клю-.

Фигура 5.4 - Схема за проверка на концентричността конусен отвор на шпиндела седло NE-независим потребителя

На неподвижната част на машината засилване индика-Тор 2 така, че неговата измервателна върха докосва повърхността измерване в дорника и е насочен към неговата ос перпендикулярно платно-генератор. Валът се задвижва да се върти (в работната посока). При всяко измерване на шпиндела трябва да направи най-малко две завои. Отхвърляне се определя като най-високата алгебричната разлика между показанията на индикатора във всяка позиция.

Толеранс: в края на 0.007 mm; на дължина L = 200 mm - 0.01 mm.

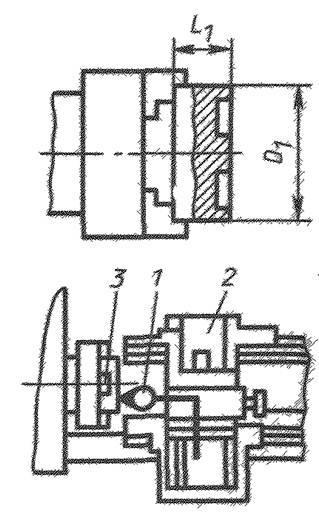

5. Проверка на точността на геометричната форма на цилиндрична преминаване на пробата 1, машинно при закрепване

проба в осовия отвор (фигура 5.5) постоянството на диаметър

в напречно сечение (закръгленост); постоянството диаметър

във всяко напречно сечение (коничност).

Диаметърът на дорник: D = 90. 65 mm; дължина дорник: L = 300 mm; колани ширина = 20 mm.

Машинно в свредел или отвора за оста и фиксирана проба 1 продукция обработка външната цилиндрична повърхност кал (колани ширина).

Чрез постоянна повърхност диаметър третира произвежда инструмент за измерване на диаметъра на вала.

Фигура 5.5 - схемата за проверка на точността на геометричната форма на цилиндрична върха на мостра

Отклонението се определя от разликата между диаметрите на обработени-ционни повърхности на тест: във всяко напречно сечение (закръгленост); във всеки два или повече напречни сечения (коничност).

тънки 0,02 mm, с дължина L = 200 мм.

6. Проверка на плоскостта на крайната повърхност на TANNOY на пробата зърно на машината (фигура 5.6). проба диаметър 250 mm;

дължината му е 50. 55 mm.

Проба 3 е фиксирана на инструмента машина в свредел или шпиндел, например, в дупка и получаване на преработени крайна повърхност. Проверка се прави, без да сваляте пробата от машината.

LED 1 е фиксиран върху носител 2, така че върхът на сондата докоснати инспектирания повърхност 3 и перпендикулярна беше.

Горната част на челюстите се движи в напречна посока с дължина от 200 mm.

Отхвърляне се дефинира като половината от най-големия алгебрична разлика на индикатор Казан.

Толеранс: 0016 mm дължина 200 mm (не издутина толерантност etsya).

Фигура 5.6 - проверка верига крайна повърхност гладкост

Свързани статии