Формиране - процес за производство на леярски форми и сърца.

В метода за производство на процес на плесен е разделена на формоване запечатване смес (статични методи - различни видове компресия, динамични -. Трамбовъчни, вибрации, треперене, peskoduvny метод peskostrelny и др), и формоване без запечатване смес (по-голямата част, набиване, електромагнитни, vakuumnoplenochnaya и сътр. ).

Разклащането - уплътняване на сместа в колбата монтиран на маса шейкър на машината под налягане, който се повдига от налягането на въздуха рязко спада и удари срещу рамата на машината с честота до 250 удара / мин.

При натискане сместа се пресова под натиска на подложка преса. Натискането на сортове са: uplotneniemnogoplunzhernoy блок. (Натискане няколко подложки като натиснете работа масло под налягане или въздух); vibrocompression (уплътнение формовъчен смес в колба, която вибрира при висока честота налягане); peskoduvno pressovyysposob- (запечатване формовъчен смес с напреднал нагнетяване и последващо пресоване); високоскоростен натискане (уплътняване смес котлони, попадащи при скорост от 8 м / сек).

Когато гравитационното уплътняване на сместа под налягане или сгъстен въздух капки в колба от определена височина.

Pripeskometnom метод, смес подава към бързо въртящ се ротор с лъжица, което улавя сместа и хвърля в колба.

метод на превключване - единично уплътнение формоване смес моментално въздействие (инерция) на сгъстен въздух. Вариация на пулса запечата yavlyaetsyauplotnenie експлозия. в която ударната вълна, създадена от експлозия на газова смес въздух-гориво.

Вакуум филмообразуващ - производство на формата на сух пясък без свързващо вещество, което се провежда в колба с помощта на синтетични полимерни филми и вакуум. При изливане на металния филм е газифициран; газ прониква в матрицата, където се кондензира върху студените пясъчните зърна, служи като свързващо вещество.

Според модела, използван от модула - формиране на шаблона на модела. С наличието на колбата - колбата, flaskless формоване, в подвижни колби и др ...

Най-често срещаният тип е леене на пясък. Еднократни форми се получават чрез ръка (ръка формоване) за образуване на машина (формоване), полуавтоматичен и автоматичен линии.

Ръчно формоване. Тя се прилага в една единствена, понякога малка производствена партида, производство на уникални отливки. методи на ръцете корнизи са разнообразни, те се използват в зависимост от сложността, тегло, размер на леене, условията на производство и други подобни. г.

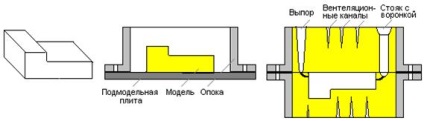

Основното технологично опция формоване - е да се получи формулярите в сдвоени колби при разцепление модел (фиг 65.).

Фиг. 65. Скица леене, плесен и форма

Моделът и колбата се монтира върху плочите на формоване. плоча повърхността модел и се поръсва агент освобождаване (сух пясък или талк), за да се намали слепването на сместа да се счупят. След това се излива в смес слой колба облицовка, а след това - пълнене смес слой, уплътняване това трамбовка. Долната част на формата с модела на леене се завърта на 180 ° и се отделя от плочата на шаблона. Обърнат колба се създаде втора колба, която се поставя в модел бегач система, след това се излива формовъчен смес и се кондензира. След това горната матрица се отстранява от дъното, го 180 ° и се оставя настрана. Екстрахира се модел от формата. При по-ниски мухъл налагат горна мухъл, да ги затегнете. Тестът е готов да запълни.

Голям формоване почва леене изготвен в кладенците и кесони, на дъното на който е под цеха. Стените и дъното са облицовани с бетонни кесони, за да не се удари в подземните води.

Когато ръчно форми, освен пясък и глина, евентуално студено употреба, самостоятелно втвърдяване течност и гранулирани смеси, както и течен стъклодувна тях с въглероден диоксид.

Леене машина. За по-точни отливки, се използват за подобряване на производителността на формоване машини. Има много видове машини за формоване и производствени фабрики маса (коли, транспорт и т.н.) действат автоматична линия за формоване.

Тези линии представляват набор от леене машини, инструменти и работа с устройства, които изпълняват всички операции автоматично изготвяне на форми, за да запълни доставка, охлаждане и временна икономическа криза. В този случай, пръчките могат да се настроят ръчно.

Чрез запечатващи машини са разделени в смеси разклащане, пресоване и peskoduvnye peskostrelnye, гравитационно, peskomety, импулсна вакуум; по метода на извличане модела от формата. Засмукване (с щифт повдигане колби с тел модел); накланяне екстракция (с въртяща маса или преминаване); род на задвижващия механизъм и задействане на метода: пневматични, хидравлични, пневматични, електромагнитни комбинирани; за вътрешен дизайн. единични, двойни и мулти-; по метода на преместване на колбата. комуникация, транспорт, ротационен; в зависимост от степента на автоматизация. неавтоматичен, полуавтоматичен, които да бъдат включени с всеки нов цикъл; автоматично.

Производствените пръчки. процеса на вземане прът включва следните етапи: формиране, втвърдяване и довършителни операции. Леене се извършва ръчно или от машини, използващи основни кутии от различни дизайни.

В най-общата форма на употреба метод за получаване на прът за единица и такова производство в малък мащаб, първата основна кутия е частично запълнена със смес от лесно запечатани и след това определя рамки (укрепване на закалени стоманени телове, заварени или хвърли от сив чугун) прът за придаване на якост. Кутията се напълва със смес, която постепенно уплътнява трамбовка, за разклащане машини, вибрации или чрез peskometov. За да се подобри вентилация или вентилационните игли (Душники) канали убождане или пръчици снопове кокошки слама, восък фитили кабели, които се изгарят от или разтопено през пръти сушене.

Големи пръти са произведени с вътрешни кухини, които определят пълнители - шлака или стърготини. Закръгляване операции при производството на големи пръти са залепване на техните отделни части, шевове образуват promazyvanie специални пасти, довършителни, контрол, и се прилагат към работната част на пръта незалепващо покрития, ако е необходимо.

С производствени оформяне пръти и масата широко използвани peskoduvny (най-малко - peskostrelny) смес метод запечатване. Щанги постоянни секции (кръгли, квадратни, и т.н.) могат да бъдат направени на машините за повратни. В такива машини подвижна втулка (мундщук) ядро кутия се заменя, напречното сечение на който определя формата на прът. Прътът с всякаква дължина, произведени чрез екструзия от уплътнена смес мундщук машина.

пръти термообработка може да бъде осъществено чрез загряване сушене е модула; самостоятелно лечение в студен или топъл инструментална екипировка.

За втвърдяване пръти е модула сушене се използва сушене специално периодичен или непрекъснат. Сушене подобрява пръти якост, намалявайки тяхното gazotvornost. Пръчките се поставят в сушенето на плочите на сушене, температурата на сушене зависи от естеството на свързващото вещество, и времето за сушене - от конфигурацията и теглото на пръта.

Когато се използват втвърдени пръти в студена извънредни смеси студено закаляване, втвърдяване при нормална температура под влиянието на твърди, течни или газообразни реагенти - втвърдители и катализатори. Понастоящем под CTS обикновено включват смес от студено втвърдяване синтетични смоли ( "Cold-Box процес»). широко използвани за получаване на ядра CO2 - процес, при който zhidkostekolnyh смес се излива в основната кутия и се продухва с въглероден диоксид. За да се подобри vybivaemosti пръти смес е специални добавки.

Мокър пясък и термореактивна смола и сухи смеси, използвани за получаване на ядра в затоплена модула.

Оцветяване и сглобяване форми. За намаляване на физическата и химическата действие между метала за леене и материалът плесен по време на леене и последващо охлаждане до получаване на чиста повърхност на матрицата и покрити с огнеупорен материал ядра.

Преди монтажа на мухъл и ядра да проверява внимателно външния състояние. В операцията по монтаж включва: почистване на формовъчни половини на отломки, монтаж на пръти, контрол на точността на тяхната инсталация, покриваща горната формата на дъното, ги закрепване заедно щифтове или храсти. Проходилки монтирани на върха за предотвратяване на товари отместване форми и горната повдигане плесен спрямо долната.

Полученият метал разливане метал от пещта за топене се излива в кофата (по-малко в миксер). От черпака стопилката се излива в калъпи, инсталирани на магазин етаж (в единична работа) или на транспортни ленти (масово производство).

Охлаждане - процеса на накисване на отливката в пресформата до температура, при която може да се отделя от матрицата без повреда. В зависимост от теглото на продължителността на охлаждане леене варира от няколко секунди до няколко дни.

Knockout - процесът на премахване на охладено леене от формата и се ядра от отливки. За радикална промяна решетка използва нокаут. Формата свива, и атмосферата, голямо количество топлина, прах и газове. За да премахнете ядра от отливки gidrokamery използвани, при който унищожаването на пръти и отстраняване на остатъчния основен пясък произвежда силна струя вода.

След demolding трябва финишно обработване: почистване, пън, почистване, термична обработка.

Gating пън, печалбите (елементи стробиране система за леене доставка стопилка по време на втвърдяването и свиване) и щрангове (наливните системи елементи за изходните газове от формовъчната кухина) се извършва чрез колан и циркуляри; въздух дъгова рязане, при която металът се стопи и отстранява дъга насочено сгъстен въздух.

Пречистването е да се отстрани от повърхността на проникването на леене на метал, и остатъци образуващи основната смес. Пречистването се извършва в барабаните или камери изстрел взривяване където ударите се почистват леене на стомана и желязо изстрел; в акробатика барабаните - под звездите ударите.

Stripping нередности извършват ръчни мелнички или стругове.

Топлинната обработка се състои в нагряване и режим на охлаждане в продължение на някои отливки за подобряване на техните свойства.

Контрол на качеството. методите за контрол са разделени на разрушителни и без разрушаване.

Безразрушителен контрол може да се извършва както на специални проби изрязани от различни части контролирани леене и на проби формовани едновременно с леенето или съставляващи част от отливката.

Безразрушителен контрол оставя леене експлоатация могат да се използват следните методи: магнитни, електрически, електромагнитни, оптични, радиация, акустични и т.н.

Контрол макро- и микроструктури на оценки на сплавта и качеството на отливката. Контрол макроструктура (macroanalysis) се извършва визуално или чрез оптически устройства при ниско увеличение. Контрол на микроструктурата (микроанализ) се извършва при microsections изрязани от различни части на отливката, пробите на гласове.

Отливки подложени на междинно съединение контрол на различни етапи от процеса на получаване, както и на крайния контрол след приключване на операциите по довършителни. Мониторингът може да бъде непрекъснато и селективно.

Основните недостатъци на отливки: проникването метал (част от повърхността на леене плесен е замърсена смес); релефности (черти върху повърхността на метала, протичащ в пукнатините по повърхността на плесен); жилки (попълнено формовъчен смес и покрити с метален слой поради задълбочаване отслояване чрез изливане на сместа); свиване кухина (кухина, образувана по време метал втвърдяване поради свиване). След контрол на дефектни отливки трябва да се стопи, а някои - при завършване (заваряване, импрегниране със специални влакове).

Свързани статии