Монтаж на оборудване за сигурност.

Тел. , Обадете ни се!

спрей GlavnayaMetallizatsiya

Разпрашаването процес се състои в стопяване на пръскане материал, напръскване със сгъстен въздух или газ и се отлага върху повърхността на изделия чрез въздействие на частиците и деформация. В зависимост от източника на топлина прави разлика газ, електрическа дъга, висока честота плазма и вулканизация. Пръскането материал може да се прилага под формата на тел, лента или прах.

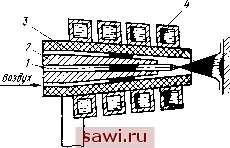

Схема спрей глави метални рекуператори е показано на фиг. HP1.1. Най-широко използваната електрическа дъга тип тел пистолет (фиг. XII 1.1, а). Електрически дъга изгаря между двата електрода в сгъстен въздух поток, който улавя капките на разтопен метал и ги разбива напред към детайла. Arc получава постоянен или променлив ток от заваряване трансформатор или DC-DC конвертор. Електрическа дъга устройства могат да бъдат Използването

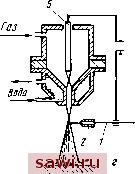

Фиг. XIII.1. Схема дъга пръскане глави (а), газ (В), висока честота (в) mlazmenmogo N (R) metallizer:

I - тел спрей; 2 - съвети тел; 5 - дюза за въздух; 4 -induktor; 5 - волфрамов електрод

Ванир материали за разпрашаване, от които точка на топене не надвишава 2800 ° С, и се използват за пръскане стомани и цветни метали.

Когато газ метализация (фиг. XIII 1,6) край на телта се стопява в пламъчен газ, разтопен метал и частици, увлечени изгорени частици. След като в струя от сгъстен въздух, металните частици се раздробяват и стават значително скоростта. Най-високата температура (3180 ° С) се постига с помощта оксиацетиленова пламък. Пламък метализация се нанася покритието от керамика и огнеупорни метални съединения с особено високи точки на топене.

Разнообразие от посяването газ е реактивен и експлозивен метализация и метализация на налягане гориво газ. реактивния метал на топене газ и спрей-пистолет се появява в специална камера, където хранени-пропано-роден кисел смес и разпръсква метален прах. Като резултат от изгаряне на горими газове от дюзата за горивно омекотена метални частици заедно с продуктите от горенето се издърпа навън при висока скорост (до 1600 м / сек) и се изпраща Ra метализирана повърхност. Експлозивен метализация се основава на феномена на детонация (гореща вълна). Vera-schayupdiysya барабан с звукоизолирана корпус има горивна камера, където Ной) -tsiyami подава от волфрамов карбид на прах, ацетилен и кислород. Експлозивна смес при определено налягане запалва от електрическа искра. В резултат на топлинна вълна и налягането за разширяване на газове в температурата на горивната камера се повишава до 3300 С ** При въртене на барабана метални частици и взривно смес със скорост по-голяма от 2700 м / сек се извади от горивната камера на. Газовете се изгарят във въздуха, и метал се отлага върху повърхността на заготовката в омекотена състояние и комуникира с основата свързване. Дебелината на покритието в този метод, метализация е 0,05-0,2 мм.

Химически и експлозивен метализация се използва за прилагане на огнеупорни материали за подобряване на износоустойчивостта на режещи инструменти и измервателни инструменти, работещи повърхности на формоване матрици и други части. Метализация посредством горивен газ с високо налягане също е предназначен за разпръскване на праховете на твърди сплави и керамика (алуминий и цирконий). Не е въздух под налягане. Неговата роля се изпълнява от запалим газ. Поради това е възможно да се запази топлината на метални частици и да ги доведе до елементите в омекотена състояние. Частиците, свързани с базовата свързване. Както се използва горивен газ, водород или ацетилен. Вместо на праха може да използвате тел.

При висока покритие (фиг. XIII.l, д) топене на пръскане материал се извършва в високочестотни токове индуктор от LGPZ- тип растения

30, L3-37 и др метал-напръскват със сгъстен въздух. Този метод за метализация се използва главно за пръскане стомана.

Метод тигел метализация пръскане се основава на предварително загрят въздух или газ стопения метал въвеждане на дюзата на устройството за пръскане. Прилагането на този метод е ограничен от възможността за прилагане само стопяеми материали операция неудобство тигел апарат, както и невъзможността да изпълнява работата на тавана.

Плазмените пръскане (фиг. XIII.1, Z) е един от новите прогресивни методи за разпрашаване. същия модел като този на плазмено обработване настилка лежат в основата. Високата температура плазмения лъч позволява пръскане най огнеупорни материали. Прилагане на плазма-образуващият-кипи инертни газове предотвратява окисляването на отложения материал по време на отлагането. Разпръскването на плазма е високо процес; така че ефективността на волфрам отлагане на телта е 12 кг / час, под формата на прах 1,5 кг / час при 60-70% от полезните приложения на метала.

2. метализация технология

Технологичният процес на нанасяне на покрития части се състои от серия от следните операции: подготовка на детайлите на повърхността, за да метализация правилното метализация обработка след метализация и техническите средства за контрол метализирани статии.

Подготовка на повърхността. Получаване на повърхността е да се почисти от прах, мазнини, влага, ръжда и създаване на това съответния грапавост. От повърхностно замърсяване от промиване в пречистена бензин или разтворители, пясъкоструйка, жлеба на машини, калциниране или пещи за отопление на газ на горелката. Подробности са били в експлоатация, особено леене и чугун, с масло, не винаги е възможно да се почистват бензин и разтворители, така че тяхното пречиства чрез нагряване до температура 300-350 ° С в пещ с помощта на газови горелки или поялни лампи. Задействане трябва да се извърши преди пълното прегаряне на масло и изпаряване на влагата, т. Е. Докато не дим и пара. Характеристики и обхвата на основните методи за подготовка на повърхността преди разпрашаване метализация са показани в таблица. XII 1.1, и тяхното влияние върху щифт мост разпръсква слой на основния метал - Таблица. XIII 2.

Очевидно е, че всеки от методите за получаване има област на приложение. Някои от тях, като например как дрипави нишки. назъбване длето анод-механично LIC лечение, осигуряване на висока якост на сцепление на база слой, но значително намалява здравината умора на машинни части. Те се използват в

Характеристики и приложения на основните методи за получаване на детайла повърхност метализация на

Рязане разкъсан резба

Loi нарязване на резба ролки

Notch длето последвано от лъчево

Намотъчен проводник последвано от лъчево

Взривяване повърхностните части на камерата за пистолет в специален кварцов пясък с размер на частиците от 0.5-2.5 mm под свръхналягане въздух 1-6 атм

След отвора, за да се получи прецизни форми на струг рязане окъсани резба със стъпка и дълбочина от 0.5-1.8 мм 0,15-0,7 мм в зависимост от диаметъра на частта (от минималния брой диаметър 10-20 мм, максимумът 200- диаметър 400 mm). Ragged нишка се получава при инсталиране на инструмента в Ножодържачът с емисии 100- 150 мм под центъра на неговото изместване от 1 до 4 mm след отвора в струг с помощта на специален инструмент се прилага за поредица от успоредни полукръгли вдлъбнатини с дълбочина 0.6 до 0.7 mm, разположени на еднакво разстояние един от друг. Повърхността на каналите за ролкови са навити във форма на лястовича опашка. Вместо рязане паралелни жлебове е кръгла резба със стъпка от 1.6 мм за стомана и 1,8 mm за желязо

Notch длето (ръчно или механично) risok последвано лъчевото

Диаметърът на тел от 0.5-1.5 мм се навива в серия с една намотка смола от 2 до около 5 инструментална диаметри. След навиване и определяне на проводник (чрез заваряване) произвежда пясъкостройно по повърхността да бъде метализиран след обработка произвежда продукти взривни стомана или чугун пясък с диаметър 0,5-2 мм. Фракция удря повърхността на частта със скорост от 50-70 м / сек, и изпълнява повърхностно закаляване награпяване метални електроди повърхност с вибратор прилага към повърхността на метални части в височина на отделните езичета 0.1 3 мм

Точковата корозия дълбочина (грапавост) от 50-100 микрона. Работи се по груби режими Roughing по обичайния начин

За сложни форми, с уплътняване на пукнатини в чугун части, подвижните части за засаждане, и в подготовка за отлагането на топлоустойчива и декоративно покритие с дебелина от 0,02 до 3 mm осигурява най-високата адхезия и могат да бъдат приложени във всички случаи Тя изисква висока якост на сцепление при дебелина на покритие от 0,5 до 20 mm. Липса sposoba- значително намаляване на якостта на умора на компоненти. Широко се използва в ремонта на шахтите и втулките на мека стомана

Когато покритие с дебелина от 0,5 до 20 mm за валове възстановяване размер клипове и други части от невтвърден стомана и циментира. Тя може да се използва за получаване на вътрешни цилиндрични повърхнини

Най-често се използва за плоски повърхности невтвърдени части, най-малко за chegkih цилиндрична части с дебелина на покритие на 0,15-4 mm Приложни за възстановяване гаси tjazhelonagruzhennyh части на дебелина на покритие на 0,7-20 мм. Диаметърът на тел трябва да бъде по-малко от половината дебелината на слоя

За лечение на вътрешни и външни повърхности на всяка форма. Силата на умора на части по такъв лечение е не само не намалява, но дори леко се увеличава

Използва се за закалени стомани, е възможно да се обработват вътрешните и външните повърхности на всяка форма

Същото като дъгата, якостта на умора е намалена с 20-30%

Свързани статии