GU VPO "беларуски-български университет"

Съставител: д-р Sc. Науките, проф. FG Lovshenko

СТАНИСАВЛЕВИЧ. tehn. Науки, доц. Д- GF Lovshenko

Чл. учител AI Habibullin

Рецензент кандидат на науките, доценти NS NS Garlachov

Основните теоретични принципи и насоките за прилагането на следния лабораторна работа борса "Материали": "Химико-термична обработка на стомана", "Цветни метали и сплави", "Избор на режим на прехвърляне стомана и топлинна обработка."

Отговаря за освобождаването на GF Lovshenko

Обработка на NP Polevnichaya

Подписано в печатен формат 60x84 1/16. Офсетова хартия. Слушалки Times.

Ситопечат .Usl. Печ. л. Ох. -izd. л. Тираж 215 екземпляра. номер на поръчката

Издател и печат на:

Държавното висше училище

15 Lab № 15. Химико-термична обработка на стомана

Целта на работата. запознаване с основните разпоредби термо третиране на теория; обучение процеси критичен термохимична обработка и слоеве на структурата на стомана след XTO.

Термохимична лечение (HTO) нарича технологични процеси, водещи до насищане на слой части дифузия повърхностни различни елементи. HTO се използва за увеличаване на твърдостта, износоустойчивост, устойчивост на умора и контакт умора, както и за защита от електрохимична корозия и газ. В XTO елемент поставен в среда, богата на насищане елемент. В XTO появят три основни процеса: дисоциация, абсорбция и дифузия. Дисоциацията среща в газова среда и се състои от разпадане на молекули и образуване на активни атоми разсейващи елемент. Степента на дисоциация на молекулите на газа се нарича степента на дисоциация. Абсорбцията се извършва в "метал-газ" и е за усвояване на насищане елемент метална повърхност. Под дифузия осъзнават дълбоко проникване елемент от насищането метал. В резултат на дифузия слой се образува HTO.

Най-високата концентрация на насищане елемент се наблюдава на повърхността на изделието като разстоянието от повърхността се намалява. Фаза и структурни промени, настъпващи в XTO в дифузия слой, и неговата структура определя от изотермични сечение фазова диаграма на "третира метал - saturant елементи" под температурата на насищане дифузия.

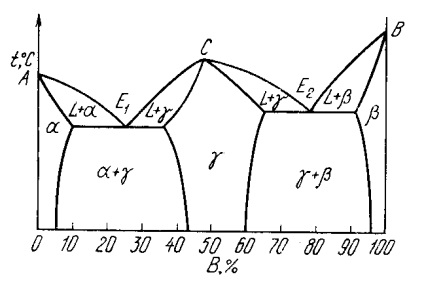

Да приемем, че системата "А третира метал - насищане елемент Б" съответства на състояние диаграмата, показана на фигура 15.1. и насищане настъпва при t1. Ако дисоциация процеси, абсорбция и дифузия продължи активно и време насищане достатъчно след това оформен върху повърхностния слой на твърд разтвор А и различни концентрации. слой ще бъде в твърд разтвор и под и В в химично съединение с BM и различни концентрации от по-твърд разтвор В и А, чрез понижаване на границата на насищане на нула. В границите между концентрацията на слоеве варира периодично в съответствие с диаграмата на състоянието на системата. Разпределение насищане дебелина елемент дифузия слой и неговата структура са показани на Фигура 15.2.

Фигура 15.1 - Фазовият диаграма на сплавите с ограничена разтворимост и химично съединение

Фигура 15.2 - промяна в концентрацията на дифузия елемент според дебелината на слоя

Двуфазен област в дифузия слой не се образуват в процеса XTO. Въпреки това, тези области се появяват по време на бавно охлаждане от насищане дифузия температура сплави подложи вторичен кристализация.

Най-често срещаните видове химико-термична обработка е цементацията, азотиране, цианидиране (карбонитриране), boriding, хром.

0.3%. Циментация се извършва чрез нагряване и бавни части на затвора в атмосфера цементацията при температура аустенитна състояние на стоманата на. температура цементацията е 900-950 ° С цементацията най-често се извършва в атмосфера на газ или в твърда carburizer. В газ образуване цементацията на атомната въглерод се появява в резултат на дисоциация на наситени въглеводороди

Когато цементация твърдо вещество carburizer атомен въглероден образуван от дисоциацията на въглероден окис

Карбонова ВаСО3 сол. Na2 CO3. K2 CO3. добавя към въглен в количество от 10-30%, са активатори, които ускоряват образуването на въглероден окис

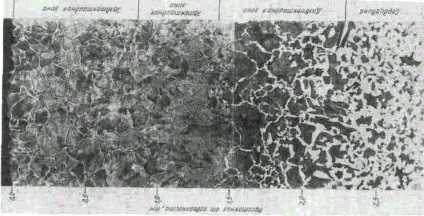

Фигура 15.3 - микроструктурата на участък от повърхността на стоманата на подлага на цементацията

процес Azotirovaniemnazyvaetsya насищане повърхност започва с азот. Той се използва за подобряване на твърдостта, износоустойчивостта и границите на умора и устойчивост на корозия на машинни части. Процесът на азотиране се провежда при 480-650 ° С в продължение на 30-90 часа в атмосфера на газообразен амоняк, разлагане чрез взаимодействие на

Получената атомен азот се адсорбира на повърхността и дифундира в метала.

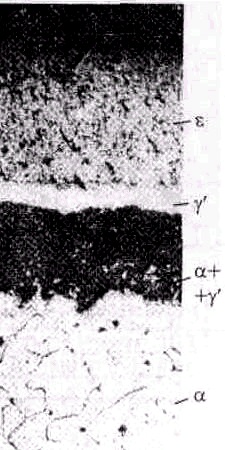

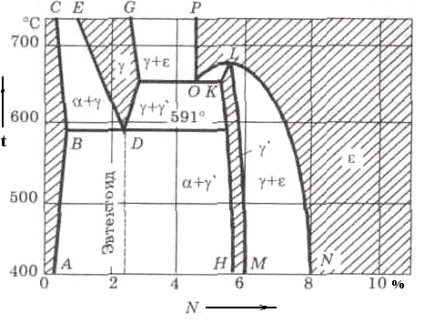

Промени в микроструктурата на зоната на повърхност (фигура 15.4, б) се срещат в лечението на азотиране могат да бъдат представени на базата на диаграмата "желязо азот" (фигура 15.4, а). В тази система, формирането на следните фази: - азот ферит; - азот аустенит; - нитрид Fe4 N; - нитрид Fe3 N. С много легиращи елементи азот и образува химично съединение - нитриди (CRN, CR2 N, MNN, калай, MON, ALN, и т.н.).

Фигура 15.4 - Fe-N система диаграма (а) и региона на повърхността на микроструктурата на стомана се подлага на азотиране (б)

За разлика от желязо, наличието на въглерод в стоманата води до образуване на повърхността на дифузия слой тип карбонитрид фаза Fe3 (С, N) или Fe3 (N, С).

Когато азотиране легирани стомани заедно с горните фази - , , , , едновременно образуват нитриди легиращи елементи. За увеличаване на твърдостта и устойчивостта на процеса на азотиране стомана се подлага на специална, известен nitralloi. Те съдържат алуминий, хром, молибден, които образуват стабилен срещу коагулация и растеж на нитриди. Най-често обект на азотиране стомана 35HMYUA, 38HMYUA, 38H2MJuA, 35HMA. Нитриране се провежда при 500-520 ° С носителят е -твърдост зона. По време на охлаждането nitralloev от температура азотиране в стаята, като следствие от намаляване на разтворимостта на легиращи елементи в -зона се формира много дисперсна spetsnitridov CrN, MON, AlN. Тези диспергирани частици възпрепятстват движението на изкълчвания и по този начин увеличават твърдостта на нитрирания слой.

Твърдостта на конвенционалните структурни стомани след азотиране е относително ниска. В този случай, специални железни нитриди багажник срещу коагулация само при температури под 450 ° С

За да се подобри якостта умора на конвенционална конструкция нитрирания хром-никелова стомана.

За да се подобри устойчивостта на корозия може да бъде подлаган на азотиране стомана. Процесът се провежда при 600-700 С в продължение на 0.5-1.0 часа. устойчивост на корозия се увеличава поради образуването на повърхността на твърд продукт фаза.

Азотиране е последната обработка. Топлинната обработка - подобрение, състояща се от закалена предхожда нитрирани.

Подложен на азотиране, такива подробности като цилиндрите линейните и колянови валове на дизелови двигатели, валове, шпиндели, оловни винтове и тръбни продукти в металорежещи машини, зъбни колела.

Tsianirovaniemnazyvaetsya едновременно насищане на въглерод и азот повърхност подробно. Разграничаване между високо и ниско температура цианидиране.

Висока цианидиране се провежда при 800-950 ° С цел неговото увеличение твърдост, износоустойчивост и умора сила на машинни части от нисковъглеродна и средни обикновени и легирани стомани. След цианиране високо и ниско закаляване трябва да си тръгне.

Ниска температура цианидиране се провежда при 540-580 ° С и се използва главно за подобряване на стабилността на крайните инструменти стоманени топлинно обработени високоскоростни.

процес цианидиране се извършва в течна и газообразна среда. Течен цианидиране се провежда в баните в смес от разтопен соли тип цианид NaCN, KCN, Са (CN) 2 тип с неутрални соли NaCl, Na2 CO3. BaCl2. ВаСО3. Недостатъците на метода са голям течност цианидиране токсичността на цианидни соли и високата им цена.

Газ nazyvayutnitrotsementatsiey цианиден метод. Този процес се провежда в смес от газ и азотиране цементацията. Както цементацията може да бъде всеки газ, използван по време на газ цементацията - естествен пиролиза, смес от природен газ и газ - разредител. Азотиране газ амоняк. съотношение газ: 5-30% 95-70% амоняк и цементацията газ.

Понастоящем газ цианидиране висока температура (карбонитриране) широко въведен вместо газ цементацията. Висока температура цианидиране се провежда при по-ниски температури, отколкото цементация газ. Освен твърдост tsianirovannye продукти и износоустойчивост превъзхожда циментирана. Това се дължи на присъствието на дифузия слой не само въглерод но азот.

Borirovanie- тази дифузия насищане на повърхностния слой на бор. Процесът се извършва за подобряване на твърдостта на повърхността и устойчивост на износване и устойчивост на корозия. Най-обещаващите за промишлено приложение в прахови смеси boriding в стопени соли и оксиди на паста (покритие) и boriding на газ.

Твърдият boriding се провежда в прахообразни смеси на базата на (В4С), борен карбид технически metallothermic или смеси, които се основават на борен оксид (В2 О3) и алуминий. За активиране на процеса на насищане в сместа е NaF или на NH4CI сол в количество от 0.5-3.0%.

Бориращото на мазилки е препоръчително да се използва, ако е необходимо, укрепване на големи изделия или на отделни участъци от местни детайли boriding. Доставчиците на борен на насищане на мазилки са аморфен бор, борен карбид или борен оксид. На повърхността на измиване на детайла се нанася с четка. Най-често използваната на покритие, състоящо се от два слоя - Активното и защитно. Защитният слой предпазва активното вещество от окисляване по време на boriding в съдържащ кислород атмосфера.

Boriding в стопени соли и оксиди разделени чрез безтоково и електролитно. Електролизата се провежда в боракс стопилка бориращо (Na2 В4 О7). Процесът се провежда при постоянна плътност на тока 0.08-0.25 A / cm2.

Заготовката е катода. Безтоков бориращо извършва в разтопени бор-съдържащи вещества (B, В4С и др.) И неутрални соли.

Газ boriding се провежда в среда, получен чрез разлагане на газообразни борни съединения. Най-често използваният диборан (В2 H6) и борен трихлорид (BCl3), който се разрежда с газове, които не съдържат бор (Н2. Ar, N2).

Фигура 15.5 - микроструктурата на повърхностната част на стомана подлага бориране (а) и хромиране (б)

Съгласно бориди зона е зона на преход, характеризираща се със своята структура от сърцевината. Това е твърд разтвор на борен и въглерод и легиращи елементи в желязо. Дебелината на преходната зона определя от дълбочината на проникване на бор. Легиращи елементи намаляване на дебелината на преходната зона.

Средносрочната, тежки предмети митата след boriding подлага на закаляване и отвръщане.

Boriding използва за укрепване на различните части на машината, инструментална екипировка и инструменти, работещи в силно износване.

Напластяване се извършва в прахообразни смеси, в газообразни и течни среди. Прахообразната смес, съставена от хром хром доставчик покритие, което се използва като хром прах, ферохром, хром оксиди и вещества, противоспичащи хром-частици и тяхното залепване към повърхността на продуктите. Също така въвежда в смес на сол активиране процес хромиране. Тъй като използваният активатор на NH4CI, NH4 Br, J NH4, NH4 Е. активатори температура дифузия chromizing взаимодейства с вещества за образуване на хром-gallogenidov хром, които са източник на активни хром атома.

Когато покритие средата газ, както и когато наситен в прахообразни смеси от активни източници на хром атоми са gallogenidy хром в газообразно състояние.

Течна среда с хром стопени соли са хромен хлорид (CrCl2 и CrCl3) и стабилизатор сол, която се използва като един от следните съединения BaCl2. CaCl2. MgCl2.

превръщане Diffusion хром се извършва при температури 900-1200 ° С в продължение на 4-10 часа.

След хром покритие средни и тежки предмети митата подложени на охлаждащия последвано от отвръщане. Хромиране се използва за увеличаване на устойчивостта на пробиване инструменти, форми за леене на алуминиеви сплави, различни части на двигателя и газови турбини, работещи при високи температури, петролни кладенци филтри, помпи и turbodrills части, крепежни елементи.

работните задачи

1 Проучване на теория и технология на термо-обработка.

Извършва 2 микроанализ събиране на тънки проби, подложени на химико-термична обработка. Определя и запис на микроструктурата на слоеве дифузия и сърцевината (стомана микроструктурата и техническото желязо подлага на цементацията и азотиране обяснено във връзка с диаграми на състоянието на "желязо цементит" и "желязо азот").

3 графично схема на химико-термична и термична обработка, за да им обясни, посочете дестинацията и режими на лечение.

4 показват, области на разглежданите целеви видове химико-термична обработка.

5 показват стомани подложени обсъдени видове химико-термична обработка.