Тема - с променлив винтови нарези и ръбове на постоянно напречно сечение (рязане), оформен върху повърхността на детайла. Контурът на напречното сечение на каналите и прогнози в равнината, минаваща през оста си, се нарича профил резба. На тази основа се разграничат триъгълна, трапецовидна, тяга, кръгла, правоъгълна и други нишки. В зависимост от формата на повърхността, върху която се формира спираловидна резба, нишките са цилиндрични и коничната (вътрешни и външни), и в зависимост от посоката на движение на винт с резба верига - надясно и наляво; от броя на влизанията (нарязване на резба) разграничение между единични и многостепенна резба (двойна летяща, trohzahodnye и т. д.).

Триъгълна резба принадлежат към групата на монтажа и се разделя на показател (най-често) и инч се използва главно в разглобяеми съединения машинни части, т.е.. К. Те осигуряват сила и поддържане на плътността съвместно по време на непрекъсната работа.

В групата на така наречените кинематични нишки са трапецовидна резба. който пренася винта - гайка служи за преобразуване на въртеливото движение в линейно триене на най-ниските (вретена на металорежещи машини, измервателни инструменти маси винтове и др ...), както и опора нишка. който служи за преобразуване на въртеливото движение в праволинейно, например в преси и крикове, както е приложимо за големи едностранни товар, например в преси със съединенията от колони и напречните греди т. р.

Тръба резба използва в тръби и фитинги за различни приложения за осигуряване на запечатване съединения.

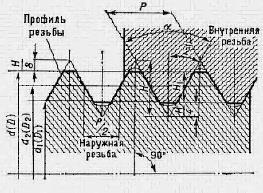

Основните параметри на резбата (общи за отвътре и отвън) външен диаметър г (или D за ядки), вътрешната d1 (D1) и средната D2 (D2), стесняването Р, ъгълът профил, ъглите на профила на наклона Гарнитура б и г, което за симетричен профил на резба, равна на половината от ъгъла профил / 2, повдигане ъгъл от Н профила на височина резба, профилът работна височина H1, дължината на напречното резба (вж. чертежа за метрична резба).

Разграничаване rezboizmeritelnye инструменти за комплекс за контрол и измерване на отделни параметри извън и вътре в цилиндрични и конични резби (см. По-горе).

Посредством интегриран контрол, използван в приемане на готовите части са комуникация и потегляне габарити, с което се определя дали има допустимо в размерите на чифтосване цилиндрични повърхности (болт и гайка) до дължината на завинтване. Feedthrough калибър, които трябва да проверявате отвинтената, получената контролираните т.нар среден диаметър (изкуствено създаден контролен параметър) осигуряване чифт с резба връзката. За комплекс контрол също са показател rezboizmeritelnymi инструменти.

R. и. за измерване на параметрите на отделните резба - среден диаметър, и профила на смола се използва за определяне на точността на процеса или за оценка на свойствата представяне на специален точност резбови части (водещи винтове, болтове микрометър винт габарит и др ...). За измерване на средния диаметър на микрометра използвани с вложки с резба профил.

Един начин за определяне на средния диаметър на фин конец - измерване с помощта на проводници (файлове), които се намират между нишките и всяка измервателна означава -. Optimeter, микрометър и др определя настройката на размер, които се подават над външната резба на диаметъра на проводник. Използвайте специални устройства също с три, две или една жица, и когато се измерва средният диаметър на вътрешната резба - Nutromer специалната конструкция или уреди с еднократна сферични съвети.

Измерване на нишката в подробности по отношение на важна стъпка (вретена, червеи) произвеждат устройства за измерване единица, която се намира на ъгъл на профила на резбата, и върха се премества по дължината на нейната странична повърхност. Понякога за тази цел ние използваме транспортир специален дизайн. Наклонът на конец, обикновено се измерва в аксиално сечение на инструментални и универсални микроскопи и проектори.

(Френски калибър -. Метър), besshkalny инструмент за измерване, предназначени за контрол на размера, формата и разположението на частите от продукти. Мониторинг състои в сравняване на размера на продуктите с калибъра на поява или степен на опора на техните повърхности. Това сравнение дава възможност да се оправи продукти на пристъп (размерът е в рамките на толерантност) и дефектен с възможност за корекция или непоправими.

Най-често срещаният граница калибри. комуникира формирана в долна граница размер на отвора или най-големият размер на вала и са включени в приемливи продукти, а не в движение, направена в съответствие с максималния размер на отвора или най-малкият размер на вала и извън приемливите продукти.

Със среща разграничи калибър. работници - да се проверяват продуктите в завода и тест - да се провери или за регулиране на работната габарити.

Предимства уреди - опростен дизайн, възможност за интегриран контрол на сложни форми.

Недостатъци - ниска гъвкавост, невъзможността за определяне на действителния размер на отклонението.

Използването на измервателни уреди в машиностроенето е намалена поради въвеждането на универсални измервателни уреди, механизирани и автоматизирани устройства.

Това са откъси от Великата съветска енциклопедия, третото издание от 1969-1978gg. Оттогава тя отне повече от тридесет години, но "въвеждане на универсални измервателни уреди, механизирани и автоматични устройства" все още не се заменя калибъра на индустриите на масово производство, където е невъзможно да се следи всяко парче метал над определените rezboizmeritelnymi инструменти. Използването на измервателни уреди е най-популярните средства за контрол, не само тук, но и в целия свят за следващите сто години повече.

Свързани статии