Когато регенеративен ремонт магнитен силов трансформатор са склонни да се запази дебелината филм на изолационните плочи. В противен случай, пръти могат да бъдат по-дебели или по-тънки, отколкото са били, така. Е. окръжност, описана около фигурата на пръта ще елипсовидна форма.

Когато pereshihtovke понякога магнитен филм се наслагва върху старата нов слой от лак изолация (всяка плоча или плаката). В този случай, диаметърът на пръти може да се увеличи с 1-2%. Това се взема под внимание, разберете предварително дали това няма да усложни монтажни пръти удебеляване на намотките.

Когато възстановявате изолационната плоча голяма партида от стомана е препоръчително да се прилага приета от електрически машини за растителна метод конвейер за нанасяне на лак и изпичане плочи. Този метод е един-единствен, непрекъснат процес, в който е предвидено висока производителност и добро качество на филма лак.

Много ремонт фабрики и работилници имат такива съоръжения, но корабоплаването стоманени плочи разглобени магнитни в семинари и фабрики, специално за живопис, особено на дълги разстояния, не винаги е възможно. По време на товарене, разтоварване и превоз на плочи те неизбежно се подложи на деформации, удари и сътресения, които драстично се влошава на магнитните свойства на стоманата, особено студено валцувана анизотропна (горещо валцована стомана в момента е за производство на трансформатори които не се използват и могат да се срещнат само ремонт на стари трансформатори). В много случаи по-изгодно да се изгради ремонт на място на проста и евтина система конвейер.

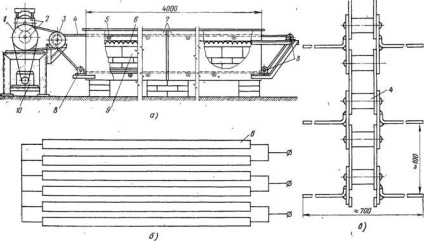

Показано на фиг. 1, система за превоз е проектиран да работи в условия на полеви ремонти. са основните части на инсталацията лакиране машина, т. е. две въртящи гумена ролка 2 (фиг. 1а), който се омокря с лак и между които е преминал плоча стомана рамата 7 на пещта, зидарията 9, нагревателни елементи 6, верига ролка 4 и 8 с направляващата зъбно колело и междинните ролки 5.

корпус на пещта обикновено е под формата на две лист стоманени кутии. Краищата на кутиите предвиждат нишите за веригите конвейерни. Понякога рамка на заварени части под формата на отворена рамка. Стенен поставена в рамката без свързващ разтвор. Нагревателните елементи обикновено са направени под формата на спирали навити от кръгла тел нихром 2 mm в диаметър и по-горе. Примерни съединения на спиралите в звезда схема е показана на фиг. 1b. В този случай, при условие шест намотки, разположени по цялата дължина на полагането на пещта. За доброто качество печене лак общият капацитет на нагревателите трябва да бъде 50-55 кВт.

Фиг. 1. Конвейер инсталация за нанасяне на покритие и печене стоманени плочи: А - е изглед в перспектива, използван в звезда-схема съединения с нихром спирали тел, до - устройство верига; 1 - ролка предаване колан 2 - гумени ролки 3 - задвижваната шайба и зъбно колело верига диск, 4 - ролкови вериги, 5 - междинна ролка стоманена пръчка с шарнирни сегменти тръби) 6 - нагревателни елементи, 7 - корпуса на пещта, 8 - зъбно верижна предавка, 9 - зидане, 10 - двигател с предавки

За всяко използване на конвейерната верига и зъбно колело, например велосипед, мотоциклет, на земеделска техника. В най-простите инсталации използвате само един кръг. За да направите Wide Web, верижни плочи заварени стоманени пръти (Фиг. 1С). За тази цел, сегментите често се използват стоманена лента 1,5-2 mm дебели и 20-25 мм, предварително огъване скованост на перваза.

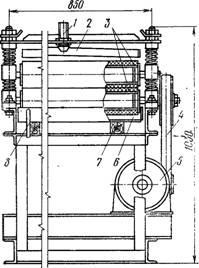

Фиг. 2. до машина боя (изглед от работното място)

1 - втулка за свързване към резервоар с лак, 2 - капкомер, 3 - Rezi нови ролки 4 - ремъчна предавка 5 - моторната предавка, 6 - баня с лак, 7 - опора, 8 - тръбата за източване излишък лак

Чрез лакиран прилага лак № № 302 или 202 и като разредител - керосин или минерални алкохол. Лак, изпълнен в резервоар полиране машина (фиг. 2) чрез гравитация през дюзата 1 влиза капкомера 2 (тръба с дупки), разположени по протежение на горната гумен валяк 3. По този начин има горна ролка омокрящо лак. Излишният лак потоци във ваната 6, разположена под долната ролка и долната си част е постоянно овлажнен с лак.

Такава система за транспортиране е лесен за производство и да се събере ремонт на място на магнитната верига. Основни елементи на системата за конвейер, като валяк верига, зъбни колела и спирали могат лесно да бъдат доставени до мястото на ремонта. Задвижващата ролка верига диск и V колан (верига) прехвърлянето трябва да бъде предварително монтиран на машина ламиниране, които също се доставя до мястото на ремонт.

От момента конвейерната система неизбежно ще отделят дим и газове, затова е желателно да се инсталира в добре вентилирано помещение или под временен навес, и по-топло време - открито, го предпазва от утаяване и мръсотия. Във всеки случай е необходимо да се предостави на феновете да се предпази от дим и газове встрани. Когато се работи по монтаж на конвейер, следвайте инструкциите за безопасност.

Пръскането и тава за печене монтаж конвейер за стомана, произведена по следния начин. След предварително нагряване в пещ за настройка 2-3 Чу и настройка получаване на тест лак и печене на прототипа. При достигане на желаното качество и дебелината на слоя боя ще започне да маса лакиране и печене.

Стоманеният минаваща през ролките на машината, се поставят автоматично върху движеща се транспортна лента през пещ. В края на стоманените плочи конвейер поток с печен лак филм фишове с вериги специално Заместено рейка (работна маса), където плочите са подредени една върху друга. Плаките са подредени, че е необходимо да ги постави в гумените валци на устройството в определен ред и в същото място на ролките.

Преминаването на плаките по конвейера е 40 до 45 секунди. През това време и изгаря запалим разредител (керосин) и печен лак филм. плоча водно охлаждане (душ инсталация) или въздух.

Ако монтирана система транспортиране не осигурява необходимото качество на печене, фурна промяната на температурата, превключване на клон линия за по-нататъшно изолиране на рулони и горната част на пещта, или променят скоростта на движение на веригите конвейерни, избор на подходящи диаметър на ролките в кутия задвижващ ремък (зъбно предаване верига).

По време на лакиране и zapechki дебелина контрол на филм лак. Необходимата дебелина на филма се осъществява от депресия сила на гумени ролки и избора на лак последователност. Когато регенеративната ремонт дебелина магнитен филм трябва да бъде същото, както е било в проекта на централата. На трансформаторни растения, взети след дебелината на лаково покритие: единния лаковото покритие 0.005 ± 0.002 mm, двойно - 0.011 ± 0.003 mm, с тройна - 0.016 ± 0.004 mm. Плаките с топлоустойчива изолационен слой (тип Карло) не могат да допълнително лакиране на магнитни ядра на трансформатори, мощност до 32 000 кВА. За магнитопроводи на трансформатори мощност над 32,000 кВА прилага допълнително една или две време пръскане (karlitnoe покритие замества единична пръскането).

След лакиране плочи трябва да имат еднакъв цвят повърхност, гладка, лъскава, без спадове, издатини и драскотини. Podgar слой боя се допуска до 5% от един размер вафла; podgara филм площ не трябва да надвишава 5% от площта на плочата. При монтажа на магнитното Scorched място на съседните плочи не трябва да бъде един и същ. Допуска възли и местно удебеляване на нокътя, без да излиза от толеранса на дебелината на изолационния филма, е позволено видима следа от веригата на конвейер, но тя трябва да бъде затворена слой лак. След охлаждане, когато се натисне с пръст върху филм лак не трябва да се оставя отпечатък.

измерване дебелината на слоя лак за контрол се извършва след всяка инсталация на настройките за нанасяне на покритие и след промяна в режима на работа, но най-малко веднъж на смяна. Метра в пет произволно избрани плочи. Електрическото съпротивление на филма лак се измерва в съответствие с инструкциите на трансформаторни растения след всеки два часа на растението боядисване. Измерванията са взети три плочи в 3-5 места. Когато налягането на филм електрод на лак 10 кг / см 2, специфичното съпротивление на изолация на една плоча не трябва да бъде по-малко от 120 ома / cm2.

Свързани статии