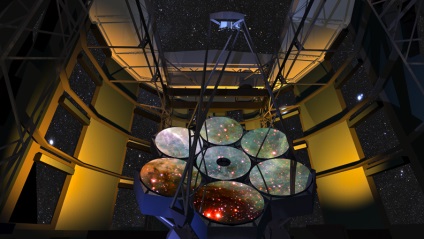

В основата на оптичната система е отражателна повърхнина на 7 огромни кръгли огледала. Всяка диаметър от 8,4 м и с тегло 20 тона. Сама по себе си, за производството на такъв огледало, а дори и с необходимата точност, представлява истински инженерство шедьовър. Как да създадете такъв продукт? Това - в процес на среза.

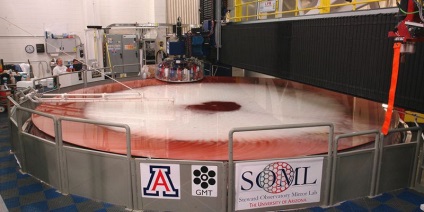

Към днешна дата, то е произвело две огледала, третата монолитен и постепенно се охлажда, четвъртият е планирано да бъде хвърлен в края на тази година. Производственият процес е разработен от Лабораторията по огледала Обсерватория Стюърд, Университета на Аризона (niversity на Обсерватория Стюърд Mirror Lab Аризона).

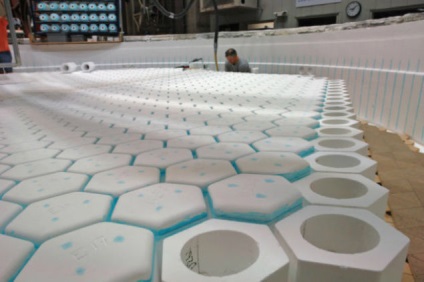

Всяка огледало се състои от множество от шестоъгълни сегменти, което позволява намаляване на 5-кратно по тегло на продукта от твърдо предаване огледало на същия размер. Заготовки с високо качество боросиликатно стъкло, произведени в Япония. Дебелината на сегментите не надвишава 28 mm, което има положителен ефект върху работните условия - като огледало бързо ще вземе стайна температура, което предотвратява появата на трептения на въздуха при нарушаване на повърхността и изображение.

Субстрати за огледални сегменти.

Също така, олекотени огледала дизайн позволяват сами да събират диаметър 25-метров отразяваща повърхност от само 7 основни и вторични огледала 7. Това е в пъти по-лесно да управляват и конфигурират телескопа. Сравнете това с 798 сегменти в проекта E-ELT.

След поставянето на стъкло детайла върху подложка (1681 броя), цялата горна част на бъдещата огледалото обхваната огромна въртяща се пещ. Температурата достига 1178 градуса по Целзий скорост пещ въртене - 5 об. Получените сегменти са кондензирани до образуване на стъкло масив с един параболична повърхност форма. Въртенето на пещта поради центробежната сила и позволява само приблизително образуват параболична повърхност.

След това, дълъг процес на контролирана равномерно охлаждане, по същия въртящата се пещ. Това отнема три месеца, за да се предотврати напукване поради твърде бързо охлаждане. охлаждане завършва процеса бъдеще на огледалото внимателно отстранени с топлоустойчив субстрат и се прехвърлят към стойката на полиране.

След това започва още по-дълъг и усърден процес на полиране огледалото. За разлика от сферични огледала, изкривяване на която е константа, полиране гигант параболично огледало най-висока точност представлява една много трудна задача. В случай на огледала HMT отклонение от сферична форма е 14 мм.

Като цяло, параболични линии и повърхности са, така да се каже, неестествено. Почти всички налични инструменти и създава по никакъв начин не е свързан с кръгове и сфери, така че учени и технолози са имали, за да смачка главата му на огледалото-полиран.

Един от основните инструменти е въртящ се диск с диаметър от около 1 м, с дозатори полиращи агенти. Дискът може да се придвижва по направляващите релси, а самото огледало се върти около оста си в поставката на полиране.

Този диамант смилане инструмент за повърхностна обработка на Майн, предназначени за привеждане в съответствие на част от дефекти на повърхността на стъклото и придаване на седлото форма. Факт е, че по време на въртенето на течност стъклото е под формата на симетричен парабола, че е най-близкото сближаване. И за седло параболична повърхност се извършва компютърно управление смилане, през който стъклото се отстранява 6-8 мм. Точността на лечението на повърхността на този етап е 100 микрона.

След това започва полиране. След всеки цикъл на полиране извършва чрез измерване интерферометър на повърхността на огледалото. Лазерният лъч сканира цялата повърхност, както и различните отклонения на отразения лъч на издатините и вдлъбнатините са записани и съставя карта на дефекти. резолюция интерферометър е около 5 пМ.

Картографиране, основана на дефекти компютър контролира актовете в следващия цикъл на полиране, прекарват повече време или кандидатстващи по-голям натиск при лечението на специфични области. За една точка корекция на откритите дефекти се използва също полиране колела с диаметър от 10 до 35 cm с достатъчно гъвкави ходила, повтаряне на кривината на повърхността на огледалото.

За изпълнение на задачите, които ще изпълнява телескоп толерантност на повърхностни дефекти, не е повече от 25 нанометра. И за да направите това много трудно. Полиране първото огледало в края отне около една година.

Свързани статии