Как да изберете термопластичен композитен, подходяща за конкретното приложение.

Ситуацията в нашата индустрия се променя всеки ден, не е необходимо, или в резултат на промени в дизайна на новата част или продукт, или се дължи на факта, че не се вписва или че пластмасов композит, или поради необходимостта да се намалят разходите. Поради настоящата пазара има хиляди термопластични композити, тъй като това е тъжно да го призная, често е избор в нашата индустрия е проста случайна. Ние от RTP компания знаят, че за да остане лидер в индустрията за производство на термопластични съединения, е необходимо да се подход към решаването на този проблем по един систематичен и логически подход, използвайки опита и знанията на индустрията за първи път, за да се ограничат възможните рискове и отговарят на всички изисквания на клиентите. Това логично подход към избора на желаната композиция се основава на няколко основни фактора.

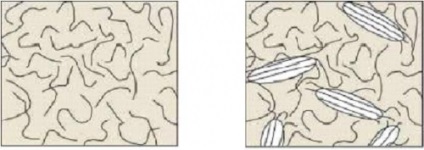

1) смола морфология;

2) В сравнение на разходите;

3) По устойчивост на температура;

4) за подобряване на свойствата използват пропорцията;

5) използването на дълги влакна с най-добрите работни параметри

Стирол акрилонитрил (SAN) полиамид

Акрилонитрил-бутадиен-стирен (ABS) PBT полиестер

Поликарбонат PET полиестер

Полиетерсулфон (PES) полифенилен сулфид (PPS)

Poliarisulfon (PAS) Poliefioefioketon (PEEK)

Полиетеримид (PEI) LC

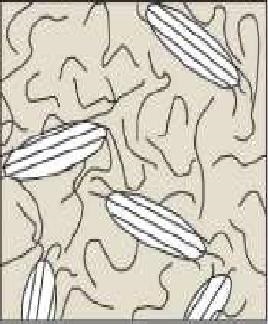

Важно е да се разбере какъв вид морфология което се нуждаете за вашата кандидатура, защото има предимства за всеки тип морфология. Някои от най-често срещаните ползи са както следва:

Знаейки най-важните изисквания, които се прилагат за използването от ваша (стабилност на размерите, малки допуски, способността да се подложи на формоване в тънкостенни компоненти. За химическа устойчивост, прозрачност, трайност, и така нататък. Г.), можете да се определи какво е най-подходящ морфологията на смолата и по този начин, като половината се намали броят на възможности за избор.

Сравнявайки разходи и устойчивост на топлина,

Разходите са изключително важен фактор при избора на основна смола, от която се получава желания композита. Въз основа на моя опит мога да кажа, че обикновено можете да създадете композитни, който отговаря дори на най-строгите изисквания физически. но ако изборът не отговаря на очакванията на клиента в областта на разходите, клиентът не го купя, и всичките ви усилия да се развива пропилени напразно.

Ако сравним цените за всички термопластични смоли, става ясно, че има пряка връзка между цена и устойчивост на топлина смола. устойчивост на топлина може да се измери в редица начини: температурата на топене, температура на топлинна деформация, температура състояние встъкляване, и непрекъснато температура употреба, но тези смоли, които ще осигурят най-добрите работни параметри в рамките на всяка от тези групи, и ще бъдат най-скъпите. Например, два варианта с най-добрите топлинни характеристики, е политетеретеркетон (PEEK) и термопластичен полиамид (TPI), и двете от тях струва повече от $ 30.00 / £. Ето защо е важно да не се нагрява прекалено уточняване на изискванията за кандидатурата си, или сте ненужно увеличаване на цената на композитния материал, който ще отговаря на желаните настройки.

Докато ние в пластмасовата индустрия винаги се обсъжда разходи като цена от $ / £, пестеливи дизайнерски парчета винаги изчислява разходите, определяне на това какво ще струва да произведе няколко части.

$ / $ D = 3 / е част X X 0.0361

Ако сте състезател печели в ситуация, в която конкурент има материал с по-високо специфично тегло, изчисли $ / г 3 и вие сте изненадани да откриете, че имате някакъв начин просто по-добри цени.

Чрез комбиниране на морфология, разходите и термични изисквания (както е показано на картинката по-долу) може лесно да бъде сведен до минимум набор от две или три смоли са най-подходящи за вашето приложение.

Подобряване на свойствата използват пропорцията

Изборът на смола е само половината от битката при създаване на композит. След това трябва да се вземе решение за това какво да се добави към смолата, за да придаде желания композитен изпълнение. За да отговорим на този въпрос, ние трябва да разберем, че е друг физически план: пропорция.

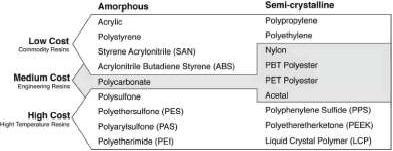

Съотношението се определя като дължина, разделена диаметър на добавката. За сферична дължина на топчета равен на диаметъра и пропорцията е така равно на 1. За влакна, както е показано на фигурата, е лесно да се изчисли съотношението аспект, тъй като дължината и диаметърът е обикновено добре дефинирани. За някои добавки с неправилна форма, като например минерали, малко по-трудно да се изчисли съотношението аспект; но винаги е възможно да се измери най-голямата дължина и най-малката дебелина на частиците, и на тази основа да се изчисли съотношението.

Това е съотношението на екрана ще се покаже вида на подобряване на физичните свойства, които ще допълнят когато усложнява с основната смола.

Добавки с съотношение по-малко от 10 имат минимална способност за увеличаване на якостта на опън и огъване ядро термопластичната смола, към който са добавени. Тези добавки обикновено се наричат пълнители, те включват материали, като например талк, калциев карбонат и стъклени перли. Въпреки че тези пълнители и не увеличаване на силата. те имат способността да се подобри модул (скованост) и температура допустима деформация. Те също могат да бъдат добавени за намаляване на изкривяването на части, да се подобри стабилността на размерите и намаляване на общите разходи на композита (особено за високи разходи основна смола). Тъй като те действат като инициатори замърсители и поява на напукване, пълнители винаги намаляване на ударна якост (твърдост) от пластмаса, към който са добавени.

Добавки с съотношение над 50 имат способността значително да подобри здравината на скъсване на основна смола и огъване, към който са добавени. Такива добавки обикновено се наричат армировка, те включват материали, като стъклени влакна, въглеродни влакна, арамидни влакна, и базалтово влакно. В допълнение към повишаване на якостта на усилващите добавки може значително да увеличи модула (скованост) и топлинна деформация на композита.

Тъй като те са склонни да поемат по посока на потока по време на формоване. усилващи средства повишават анизотропна свиване (различна от посоката на потока и напречна посока), който може да причини изкривяване част. Пълнители като стъклени перли или талк понякога се добавят заедно със стъклени влакна да се направи по-изотропно свиване и намаляване на деформиране. По отношение на устойчивостта на удар (твърдост), армировка обикновено прави чуплива смола твърди и крехки твърди смоли. Примери са чуплив смола от полифенилен сулфид, който е станал по-строги след армировката от стъклени влакна, и твърд поликарбонат, който е станал по-крехка след усилващите стъклени влакна.

Добавки с съотношение между 10 и 50 имат умерен ефект върху подобряване на якостта на опън и якост на огъване на база смола, към който са добавени. Тези добавки са посочени като преходни материали и включват такива видове като воластонит, слюда и нарязани стъклени влакна. Тези добавки подобряване на модула и топлинна деформация малко по-добри ексципиенти. Преходни материали обикновено се използват в ситуации, когато първостепенно стабилност на размерите и здравина, модул и топлинна деформация по-ниска от дадена от стъклени влакна, са приемливи.

Следващата таблица показва разликите в ефективността на полиамид 6,6, съдържащ 40% пълнител (талк), преходен материал (слюда), и армировка (фибростъкло).

Дълги влакна с най-добри работни параметри

Горните данни за физическите свойства показват, че съотношението на добавката е пряко свързана със силата, модул и топлинна деформация, и евентуално с устойчивост на въздействието на композита. За да получите максимална производителност на композитния материал е необходимо да се получи максимално възможно съотношение усилващите влакна. За да се постигне това, е възможно да се намали диаметъра на минималната влакна и / или увеличите дължината на фибри, операцията по логика е тези композити дълги влакна. Дълги композитни влакна се произвеждат като се използва технология пултрузия, при което predpryadenogo сноп влакна, се изтегля през матрица, където основна смола импрегнира отделни влакна са принудени лъч.

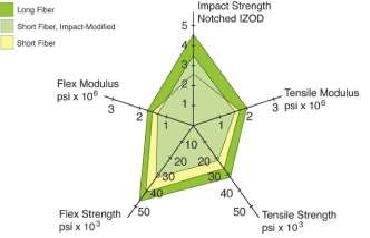

Наситени снопчета влакна, съставени от матрицата и се изпращат към гранулатор което отрязва нишките в пелети. Дължината на влакна в пелетата е същото като дължината на гранулите, което за повечето материали е 1/2 инч. Ако се използва влакно 17 микрона в диаметър, ще даде съотношение от около 750 за дълги влакна композит, който е 10 пъти по-голяма от тази на съединения с нарязани влакна, обикновено произведени чрез екструдиране смесване технология. Преди появата на dlinovolokonnyh съединения, ако е необходимо да се подобри устойчивостта на удар на съставния Равел обикновено добавя модификатор на базата на каучук. Тази повишена твърдост на материала, но намалява силата, модул и топлинна деформация на композита. В резултат на наличието на дълги влакна композитни влакна с много високо съотношение е подобряване на физическите свойства, както е показано на графиката на найлон материал с 40% стъклени влакна.

Осигуряване на най-добрите параметри на сила, модул, устойчивост на удар и термична деформация. дълги влакна композити са станали избор номер едно за специални приложения. като метален резервни приложения, носещи. Високо съотношение позволява дълги влакна композити от тези материали имат отлична устойчивост на пълзене. Сега, че сте разбрали основната ситуация, няма да е трудно да избера най-подходящия леене под налягане за вашето приложение. В допълнение към тези смеси (които са предназначени за използване структурна), е възможно да се създадат съединения с електрическа или топлинна проводимост, намалено триене и износване, подобрена пожароустойчивост. или създаването на визуални ефекти.

Стив Meiko е вицепрезидент на технологията на компанията RTP Company. Той е отговорен за разработването на основните продукти с широк спектър от съставени термопласти. Той е бил с компанията в продължение на 24 години, завършил е Университета на Минесота със специалност бакалавър по инженерна химия.

RTP Фирмата е частна компания, занимаваща се специално смесване всяка година да се създаде хиляди отделни рецепти от различни термопластични смоли, добавки и пълнители. Предлагането в световен мащаб производството и продажбите, компанията има повече от 800 служители в своите седем растения. Неговите основни клиенти са фирми, занимаващи се с шприцоване / екструдиране и др roizvoditeli собствено оборудване и клиенти, се произвеждат продукти, в съответствие с договора.

централния офис на компанията се намира в Уинона, Минесота, компанията също има производствена база в Южен Бостън, щата Вирджиния; Форт Уърт, Тексас, Индианаполис, Индиана; Бон, Франция, Сингапур и Суджоу, Китай. Всяко предприятие има пълен цикъл на производство, разработване на продукти, лабораторни упражнения с цвят и технически услуги.

Специални съединения от RTP Фирмата се използват в различни сектори на икономиката, включително електроника, офис оборудване, превозни средства, медицински изделия, домакински уреди, потребителски стоки, както и работа с течности. Развитие на продукта се случва с формули поръчки за създаване на съответстващи на изискванията на клиента в проводимост, трайност, оцветяване, пожароустойчивост, структурни свойства и характеристики при високи температури на.

Свързани статии