Ролки. Основните структурни елементи за предаване на ролка лента: колан подкрепа на джантата; концентратор, набутване на вала; диск или спици свързващи джантата към главината.

Материали за ролка дискове колан могат да бъдат: желязо, стомана, леки сплави, пластмаси и дърво.

Чугунени макари са най-често срещаните; те са направени от сив чугун чрез леене и се прилагат в периферните скорости до 30 м / сек; за ролки от модифициран чугун, този процент може да бъде по-високо (до 45 м / сек).

Стоманени ролки могат да бъдат подадени, заварени или изваяни. Стомана леене може да се използва при скорост до 45 м / сек; Заварени ролки позволяват скорост 60 м / сек.

Ролките измежду алуминиеви сплави имат минимална маса на метални ролки и могат да бъдат използвани със скорост до 100 м / сек, тъй като тези сплави ниска плътност значително намалява центробежни натоварвания.

Метални ролки имат ниска маса, висок коефициент на триене на шайбата с колан, но тяхната топлопроводимост и износоустойчивост ниска от тази на металната шайба.

Ролките работещи при периферна скорост по-голяма от 5 м / сек, подложени на статично балансиране.

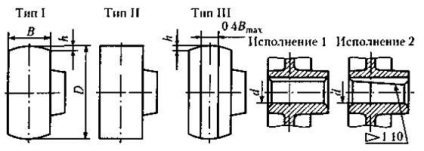

Основни размери, характеристики на дизайна и техническите спецификации за плосък ролка предаването регламентирано GOST17383-73. Стандарт определя три вида ролки с монтажен отвор два варианта - цилиндрични и коничната (ris.1.48).

Фиг. 1.48. Видове стандартен плосък ремък предаване ролка

Шайбите са с гладка работна повърхност на ръба. На повърхността на ролка ръба работи при периферна скорост по-голяма от 40 м / сек, трябва да бъдат обработени канал да се осигури изход на въздух под лентата, за да се избегне образуването на въздушни клин, влошаване на адхезията между лентата и ролка. За да се предотврати плъзгане на плосък ремък от ролки един от тях (обикновено роб) направи изпъкнала описан в аксиален разрез от кръгова дъга (тип I), или цилиндрична повърхност в средата и заострени в краищата (тип III), бум стойност изпъкналост часа ролка джантата увеличава с нарастващ диаметър на шайбата. Оставя се да се произвеждат ролки с ребра на ръба и тънки отвор 1: 5. За да се намали износването на ремъка в резултат на еластичния плъзгаща повърхност грапавостта на ролка ръб не трябва да превишава Ra = 2,5 м. Широчината на ролка на джантата е получено в таблици състояние, в зависимост от широчината Ь на лентата от стандартна серия (mm): 16; 20; 25; 32; 40; 50; 63; 71; 80; 90; 100 и т.н. 250 (отворена предавка В = 1,1b + 10 mm).

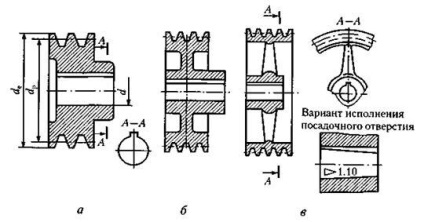

са стандартизирани основни измерения на ролки за ремъчна предавка и технически изисквания за тези макари. Стандарт определя три вида структури ролки (ris.1.49): и - изчисляване монолитна с диаметър до 100 mm; б - диска на изчисленото диаметър от 80 до 400 mm; в - спицата и изчислява с диаметър от 180 до 1000 мм. Ролките може да се направи с цилиндрични или конусообразни калиброван отвор, броят на вдлъбнатини в стандартна ролка не надвишава осем. спици ролки шпонков канал ос трябва да съвпада с надлъжната ос на иглите (ris.1.49, в). За да се намали износването на ремъка поради еластичния плъзгаща повърхност грапавостта на работа повърхности на каналите да бъде Ra ≤ 2,5 мм.

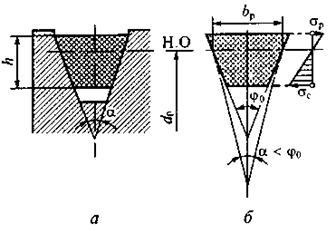

Ъгъл α профилирани канали за V-колани зависи от очакваното DP диаметър на ролките и варира α = 34. 40 ° (ris.1.50, а). Това се дължи на факта, че когато закръгляване завои ремъчна шайба; огъване стрес диаграма и позицията на неутралната ос (Н. О.), показана в ris.1.50 б. В областта на изпънати влакната на напречните размери на лентата се намалява и в влакна зона сгъстен - се увеличава, при което ъгълът на клин в закръглянето на ролка лента става по-малък от първоначалния φ0 стойност = 40 ± 1 °. Колкото по-малък диаметъра на ролка, по-голямо огъване стреса на лентата и промяна на ъгъла на клин. За да се осигури пълно опорна на страничните повърхности на лентата към страничните повърхности на ролка жлеба следното условие α <φ0 .

Фиг. 1.49. Видове стандартни ролки V колани

Фиг. 1.50. Схемата за определяне на ъгъла на профила на каналите

Обтегачи. Необходимо условие за работа на напрежение колан предаване колан триене yavlyaetsyapredvaritelnoe, която трябва да се поддържа по време на работа. За някой вижда компенсация на отклонения от номиналната стойност на дължината на лентата, неговото удължаване по време на работа, както и безплатен монтаж на нови колани и създаването на предварително напрягане в програмите, предвидени регулиране на разстоянието между центровете и инсталирането на системата на обтегачите.

В дизайни малката стойност предаване център разстояние следва sootvetstvovatdline колан намалява с 2% с дължина колан до 2 м и 1%, когато лентата е по-дълъг от 2 m; най-голямата стойност се задава от изчисляване на дължината на лентата, се увеличава с 5,5%.

Напрежението устройства могат да се класифицират по следния начин: periodicheskogodeystviya устройство. в която регулиращия винт колан напрежение; непрекъсната работа на устройството. където напрежението се поддържа постоянна чрез гравитация или сила на еластичния елемент; автоматично устройство. осигуряване на регулиране на обтягането на колана в зависимост от натоварването.

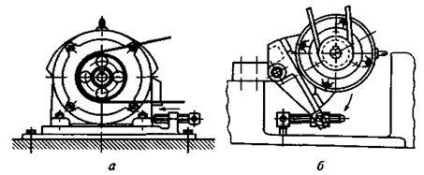

Обтегачи партида е показано на Фигура 1.51: А - междуосовото разстояние регулиране се извършва чрез преместване на шейна двигателя чрез винт; б - регулиране се извършва чрез преместване на електрическия двигател, монтиран на подвижна платформа, регулируем винт.

Фиг. 1.51. Видове обтегачи партида

Ако конструкцията (Фигура 1.51, б) отстраняване на регулиращия винт, след обръщане на затягане постоянно действие се дължи на теглото на двигателя.

На ris.1.44, w показва отворена схема колан предаване с опъване валяк. В такъв напрежение транспортна лента се поддържа и регламентирано натоварване G, kachayuschemusyarychagu движи, в другия край на която е монтирана опъване валяк. Напрежението ролки се използват главно в плоската нереверсивни предавка с високо предавателно отношение и малък център разстояние (без опъване валяк в такива малки съоръжения ролка ъгъл обвивка α1 на <150°) Применение натяжного ролика увеличивает угол обхвата малого шкива и, следовательно, тяговую способность передачи, но долговечность ремня при этом уменьшается, так как он изгибается в двух направлениях; кроме того, значительно повышаются требования к соединениям концов ремня и возрастает стоимость передачи. Диаметр D0 натяжного ролика принимают равным D0= (0,8…1,0)D1. где D1 – диаметр малого шкива; натяжной ролик устанавливается на ведомой ветви ремня ближе к малому шкиву.

Предаването на V-образен ремък, което позволява значително по-малък ъгъл на увиване малка ролка, опънати ролки се използват само, когато не е възможно регулиране на междуосовото разстояние; валяк се препоръчва да има с вътрешната страна на лентата, в противен случай ще се огъва лентата в две посоки и необходимост възниква прилагане хекс колан секция (двойна клин).

Устройствата с автоматично регулиране на напрежението на колана в зависимост от въртящия момент се предава с подобряване на условията и операцията по прехвърлянето на колана, обаче, такива обтегачи са сложни, скъпи и следователно не разполагат с широко приложение.